Existem momentos na vida que nunca esquecemos, mas talvez o que fique gravado para sempre em nossa lembrança seja a primeira vez de qualquer coisa nova que conseguimos realizar, como o primeiro dia na escola, a primeira namorada, a primeira viagem sozinho ou o dia em que conseguimos andar de bicicleta sem as rodinhas de treino.

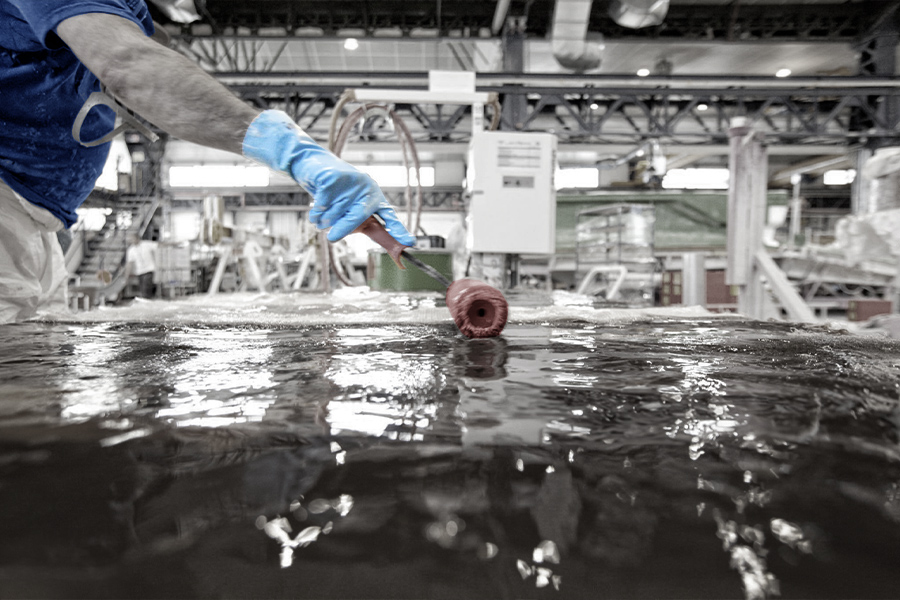

Outro dia fui visitar um amigo meu que estava prestes a começar a construção do seu primeiro barco. Na tarde anterior ao início da laminação, ele estava completamente tenso, inseguro, apreensivo e só pensava na possibilidade de tudo dar errado. Mesmo que já soubesse todo o script de como colocar as fibras e a resina, ele, como nunca tinha feito, estava tenso. E não era para menos.

Bem ali, ao lado do molde do casco, alheia ao nosso problema, mas concentrada em outras aventuras, a sua filha mais nova estava tentando aprender a andar de bicicleta, e acabamos os dois envolvidos em ensiná-la. Paula, com cinco anos de idade, estava toda animada com a ajuda e pronta para tentar andar sozinha de bicicleta, mas, logo no começo, quando tiramos as rodinhas, ela não parava de gritar: “Por favor não me solte!”.

Entretanto, depois de algumas tentativas, ela tomou coragem, embalou a bicicleta e mudou o tom: “Tudo bem pai, solta agora!”

E ela acabou indo sozinha por uns 10 metros, depois foi lentamente diminuindo a velocidade, deu um rodopio e pulou da bicicleta com uma coreografia de balé. Nós dois levantamos as mãos para o alto e começamos a comemorar…talvez mais do que ela!

Nossas vidas são cheias de momentos inéditos onde precisamos ter, às vezes, alguém por perto para nos guiar e incentivar nas primeiras tentativas. É muito mais seguro fazer sempre as mesmas coisas, manter a mesma atitude, o mesmo script, construir do mesmo modo e da mesma cor. Que tal começar a tentar algo diferente? Que tal tirar as rodinhas da bicicleta? Fazer algo novo, como aprender a falar Japonês, tirar umas férias na Indonésia, escalar uma montanha nos Alpes, velejar de windsurfe, trocar de esposa? Melhor esquecer essa parte de trocar de esposa, mas que tal fazer algo que realmente faça toda a diferença no mundo e você se sinta novo?

Embora as opções sejam infinitas para você tentar, somente você vai saber se está pronto ou não para andar sem rodinhas. E somente você pode decidir quando tirá-las e ir de um lado para outro, balançando através do incerto, até se colocar no prumo e no rumo certo. E, nesse momento, talvez você tenha a mesma reação da filha do meu amigo e também diga: “Olha, está vendo? Eu consegui.!!!”