O post da última semana definiu o conceito de resistência à fadiga em materiais compostos e indicou algumas das variáveis ambientais que influenciam o fenômeno, além de explicar a dinâmica de propagação de defeitos ao longo do aumento de número de ciclos. A ideia agora é apresentar quais tipos de materiais são mais ou suscetíveis às falhas por fadiga e quais os motivos por trás disso.

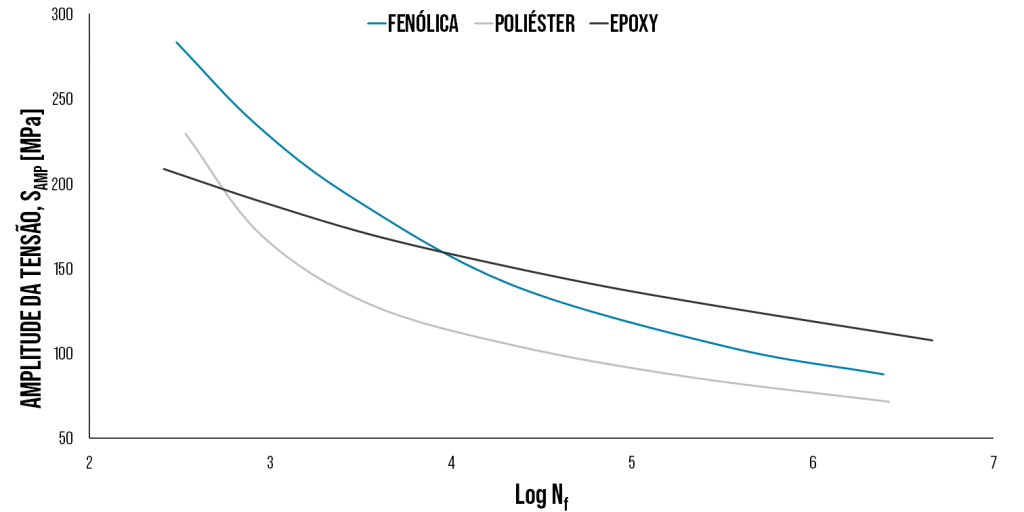

É possível começar falando das resinas, já que a delaminação é uma das falha que se propaga ao longo da vida de uma estrutura submetida a ciclos de tensão. A delaminação está muito ligada com a falha da adesão entre a fibra e a matriz polimérica, portanto é de se esperar que resinas com maior capacidade de adesão sejam mais resistentes. O Gráfico 1 aponta exatamente isso, com a resina epoxy superando a resina poliéster por quase toda a extensão do eixo que indica o número de ciclos até a falha.

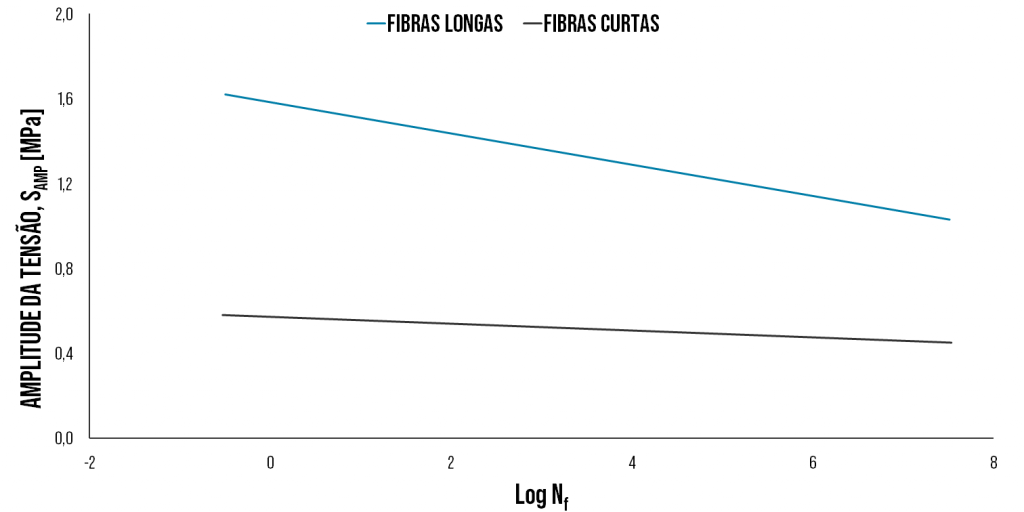

Outra questão a se observar é que, quanto mais a resistência do material depende das propriedades da matriz, pior será seu comportamento em fadiga. É por essa razão que laminados com fibras curtas apresentam menor resistência, já que absorvem uma quantidade de resina maior durante a laminação, como indicado no Gráfico 2.

Outra questão que piora o comportamento em fadiga de laminados de fibras curtas é que, pela natureza dos métodos de fabricação utilizados, é muito comum que eles apresentem um maior teor de vazios. Os vazios no laminado são causados por conta de ar aprisionado ou gases produzidos durante a cura da resina. Laminados fabricados sem o uso de gradientes de pressão apresentam uma quantidade maior desses espaços, que agem como concentradores de tensões e podem iniciar trincas. Por essa lógica, laminados estruturais produzidos por infusão ou prepregs apresentam performance melhores do que os produzidos por laminação manual, por spray-up ou laminação manual.

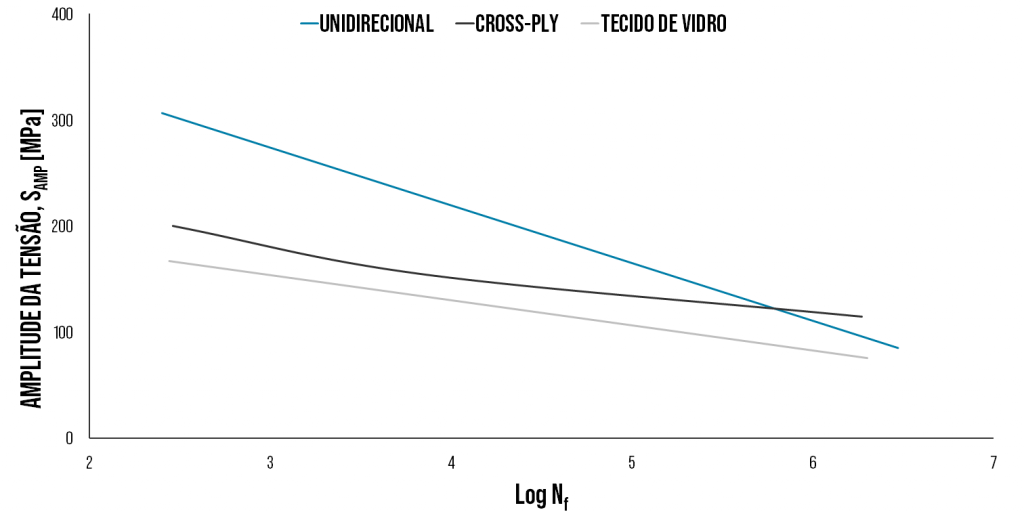

A configuração do reforço também influência a resistência à fadiga do laminado. O Gráfico 3 mostra três amostras da mesma gramatura ensaiadas, uma unidirecional, um cros-ply biaxial com filamentos orientados na direção 0° e 90° e um tecido bidirecional.

Como maior parte dos filamentos do tecido unidirecional estão orientados para uma direção, sua performance em fadiga é melhor do que de um tecido cross-ply que divide as fibras em duas direções. O tecido bidirecional ainda tem sua performance prejudicada pela pré-tensão criada pela trama do tecido que ainda aumenta o teor de resina e facilita o aparecimento de vazios (microbolhas).

É importante destacar também que os materiais compostos apresentam comportamentos em fadiga diferentes se estão sendo submetidos à ciclos com esforços de tração ou compressão. Em geral, a resistência é bem maior em tração, tanto em laminados sólidos como naqueles reforçados com núcleos de espuma.

Diego Torres disse:

Qual é o maior esforço que os núcleos sofrem que podem causar falha por fadiga?

Barracuda Composites disse:

Olá, Diego

Normalmente, as condições de carga mais exigentes para painéis sandwich são os carregamentos de flexão, que submetem uma das faces à compressão, outra a tração e os núcleos principalmente ao cisalhamento.

Gabriela Dias disse:

Como é feito o ensaio de fadiga de espumas sandwich?

Barracuda Composites disse:

Olá, Gabriela

Depende de qual tipo de resistência á fadiga que você deseja avaliar. Como as cargas mais exigentes são as de flexão, normalmente se utiliza o ensaio de flexão de quatro pontos que consegue submeter o núcleo a uma condição quase que de puro cisalhamento e avaliar a resistência à fadiga nesse aspecto.

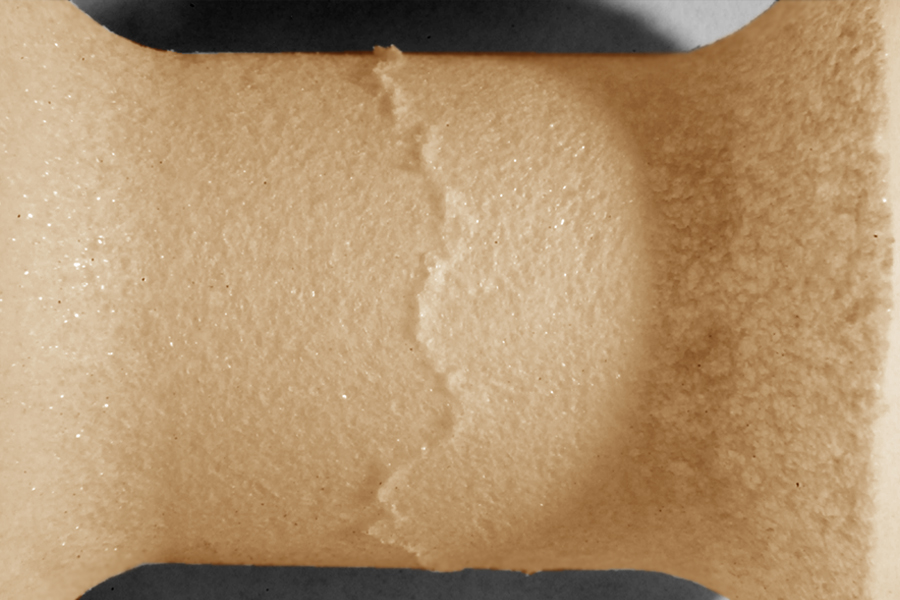

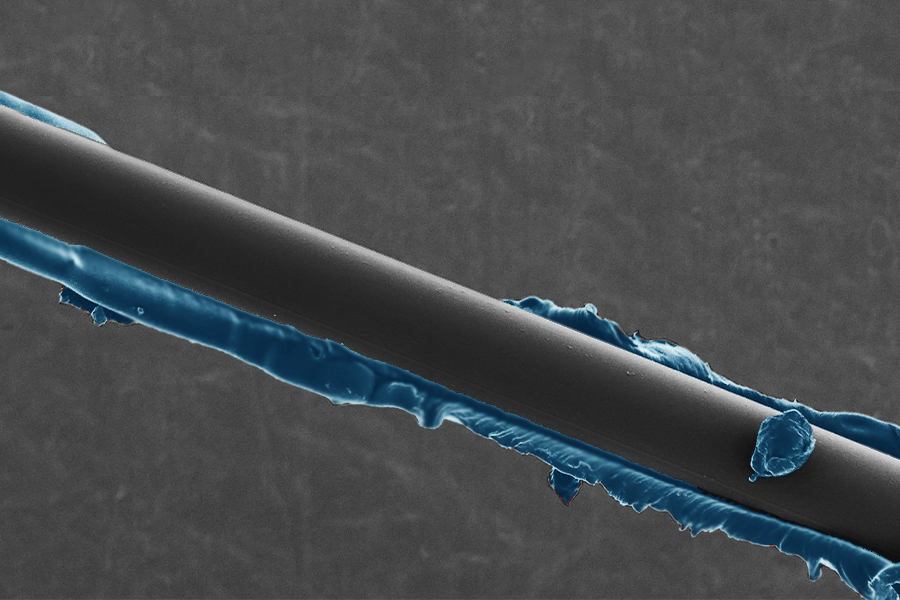

Porém, existem outras opções. A última imagem do post, por exemplo, mostra um ensaio de fadiga de uma amostra de espuma de PVC submetida à ciclos de compressão.