O método Power Flex representa uma evolução sobre o processo de Strip Planking em Espuma PVC, como foi abordado no primeiro post dessa série. Desenvolvido para construção de barcos one-off com cascos em formato multichine, o método consiste basicamente em fabricar previamente painéis k-lite que serão consolidados no cavername por meio da técnica stitch and glue.

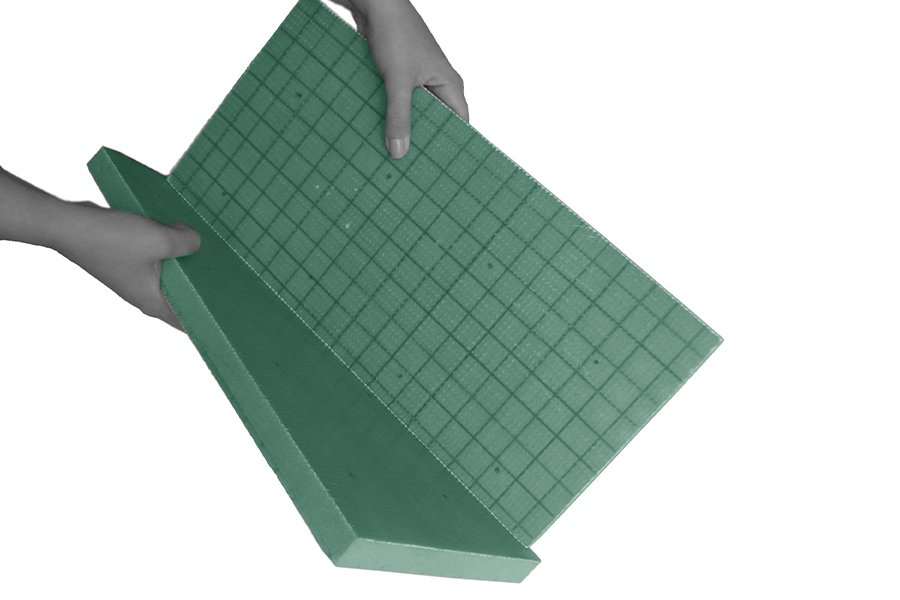

Painéis k-lite são placas sandwich com núcleo de espuma PVC e faces de fibra de vidro laminadas com resina poliéster por meio do processo de infusão a vácuo. Os painéis k-lite são mais rígidos e resistentes em comparação com placas sandwich construídas por laminação manual, já que o uso vácuo aumenta o teor de fibra e diminui a quantidade de vazios no laminado. O aumento do teor de fibra também diminui o peso do painel, aumentando a eficiência da estrutura.

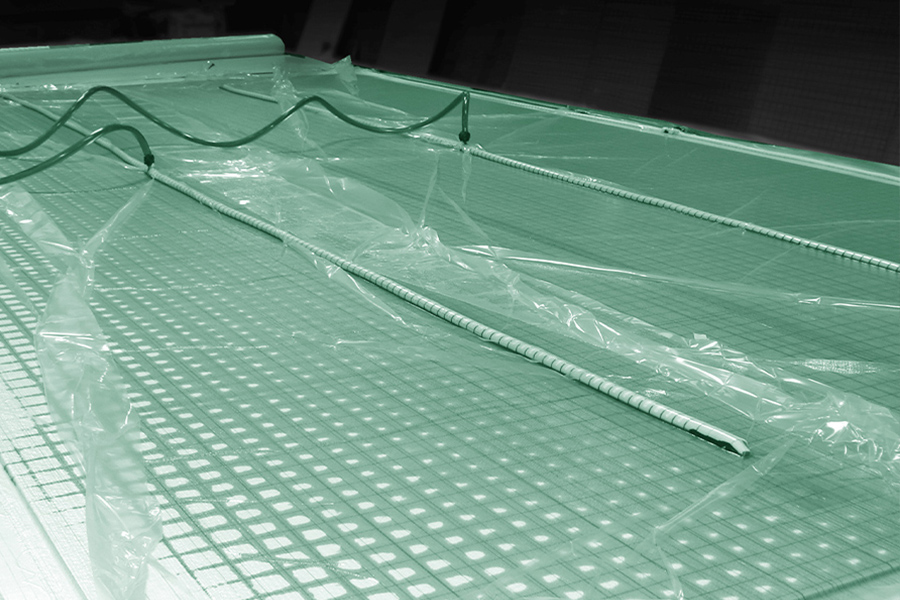

Os planos para construção em Power Flex devem especificar a densidade e espessura da espuma nos diversos locais do casco, convés e estruturas internas, assim como a quantidade, peso e direção das camadas de fibra. A partir dessas informações é possível realizar a infusão dos painéis. Apesar de as placas de PVC serem comercializadas com no máximo 2400 mm de largura, é possível realizar a infusão de painéis de qualquer tamanho desde que se tenha uma superfície grande o suficiente para fazer o papel do molde.

A possibilidade do uso de uma superfície plana para a realização da infusão, como uma mesa com tampo de vidro, é uma vantagem da laminação de painéis planos em relação à laminação de geometrias curvas que exigem a construção de moldes que são caros e, por essa razão, adequados somente para construção em série de embarcações.

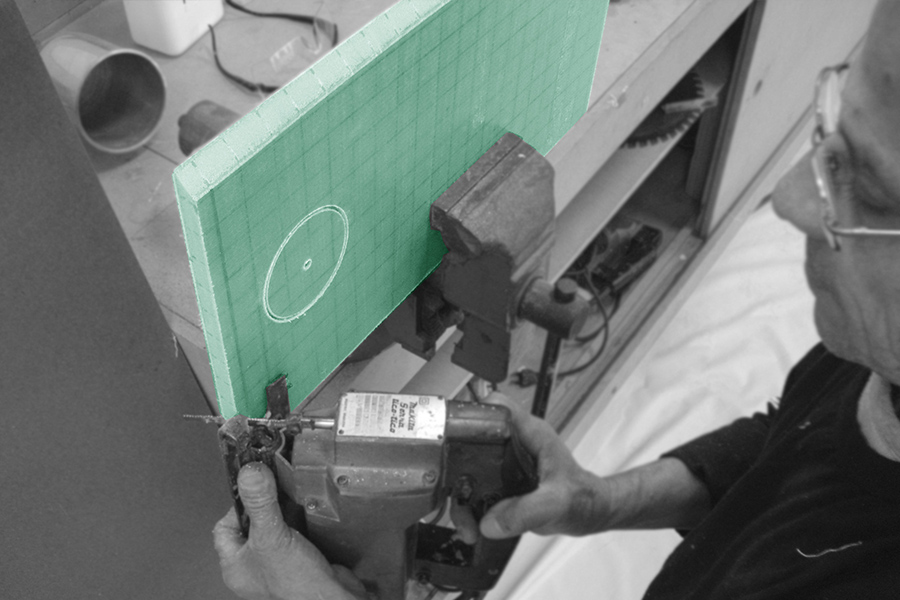

Além da estrutura para realização da infusão, não são necessárias muitas ferramentas além de um conjunto similar ao que muitos construtores já têm para realizar pequenos reparos. Em geral é preciso de martelo, formão, chaves de fenda, lixadeira e uma serra circular para realizar o corte e montagem do picadeiro, cavernas e painéis, que é basicamente o kit de ferramentas necessárias para construir qualquer tipo de barco.

Adicionalmente, máquinas elétricas manuais como a serra tico-tico são interessantes por sua versatilidade e possibilidade de corte de placas de material composto. Para realizar a consolidação dos painéis por stitch and glue ainda é necessária uma máquina de furar que tenha um mandril que encaixe brocas de 3/8” ou 1/2”, além de ferramentas para realizar a laminação manual dos tapes.

A montagem do picadeiro exige também esquadro, nível, prumo de centro, uma boa linha com uns 30 m para fazer as marcações de linha de centro, uma trena de fibra sintética com no mínimo 20 m, uma trena metálica de pequeno porte com três ou cinco metros e um metro de madeira. Para as marcações de altura, uma mangueira plástica transparente de 10 mm (3/8”) de diâmetro servirá para medir o nível. A construção dessa estrutura fundamental é muito similar ao processo realizado no Strip Planking em Espuma PVC, descrito com detalhes na Parte 2 da série feita no blog sobre esse método.

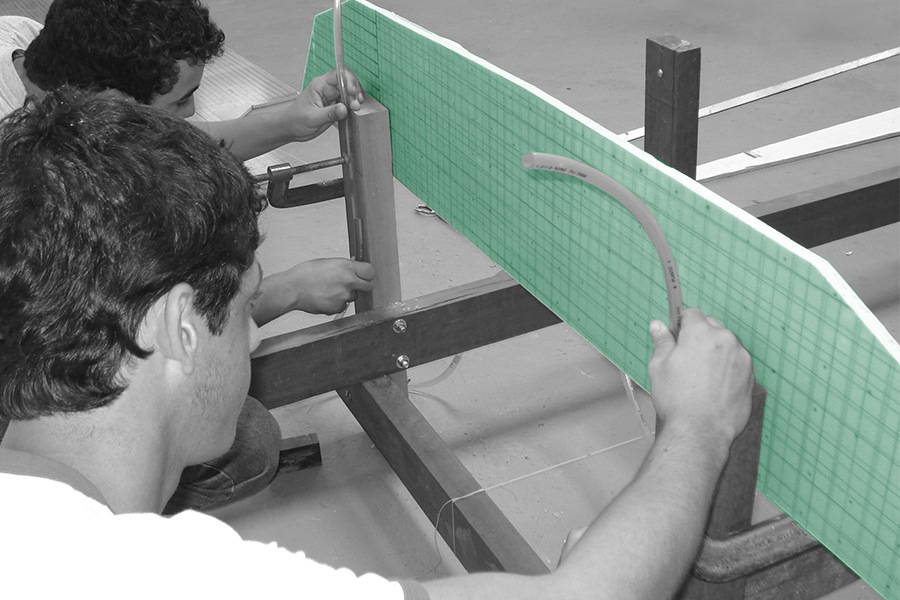

As cavernas devem ser construídas a partir das dimensões moldadas da embarcação, ou seja, as dimensões finais do barco descontadas as espessuras dos painéis k-lite. Se o barco for pequeno, é possível realizar a impressão dos templates sobre papel e fazer o recorte com uma serra manual ou utilizando o corte computacional por meio de uma CNC.

Na construção com o método Power Flex, as cavernas que irão dar forma ao casco podem exercer o papel de anteparas transversais da embarcação. O construtor deve lembrar que no caso de construções em composite, principalmente aquelas em sistema sandwich, o uso de longarinas, reforços transversais e cavernas secundárias é na maioria das vezes totalmente dispensável devida a alta rigidez do casco.

O layout de montagem varia de projeto para projeto, mas o construtor deve estar atento para tentar reduzir a quantidade de trabalho posterior. Se for possível, deve colocar todas as cavernas e reforços internos nas posições corretas sobre o picadeiro e certamente isso irá reduzir o tempo de construção. É necessário primeiro colocar as cavernas na posição longitudinal adequada antes de posicioná-las verticalmente e então realizar sua fixação, normalmente feita com o uso de parafusos e porcas por ser uma opção rápida, limpa e que depois será fácil de ser removida.

Com os painéis infundidos, as cavernas devidamente posicionadas e todo o conjunto de ferramentas descrito disponível para o construtor, o próximo passo é a montagem dos painéis k-lite sobre o cavername. Este processo será explorado no post da próxima semana, que também discutirá quais são as etapas necessárias para realizar o acabamento do casco.

Luiz Ricardo disse:

Onde eu posso encontrar mais detalhes sobre como realizar a infusão dos painéis k-lite?

Barracuda Composites disse:

Olá, Luiz

Temos um post no blog que fala com mais profundidade sobre Infusão a Vácuo e o livro Processo de Infusão a Vácuo em Composites do Jorge Nasseh discute com mais detalhes as variáveis envolvidas no processo e te dá mais informações de quais são as melhores estratégias para cada caso!

Fernando Dias disse:

Qual a vantagem do método Power Flex em relação a infusão completa de uma embarcação? Se o objetivo é ganhar produtividade e rapidez na produção, não é melhor utilizar diretamente a infusão que elimina a etapa de montagem final do casco?

Barracuda Composites disse:

Olá, Fernando

O processo de infusão realmente ganha do power flex em produtividade e por esse motivo é o escolhido para construção em série de embarcações. Porém, ele exige a fabricação de um molde que seja estanque quando submetido a pressão de vácuo próxima de 1 atm, o que representa um custo muito alto para a fabricação de apenas um barco. O método Power flex é uma maneira barata de usufruir da eficiência mecânica e produtiva da infusão a vácuo sem precisar da fabricação de um ferramental caro que se justifica apenas se seu custo for amortizado pela fabricação de múltiplas embarcações.

Mathias disse:

Para montagem final do casco é possível utilizar apenas uma massa de colagem poliéster para consolidar os painéis?

Barracuda Composites disse:

Olá, Mathias

O passo a passo desta etapa será descrito no post da próxima semana, mas ele é mais complexo que isso. Primeiramente, o adesivo deve ser à base de resina epoxy e sílica para garantir a adesão entre os painéis. Depois da cura da massa adesiva, ainda é necessário laminar manualmente tapes de fibra de vidro entre os painéis do lado externo e interno do casco.

Marcelo Vieira Tavares disse:

Pegando carona no que escreveu o Fernando Dias.

Após a laminação manual dos chines (e partes estruturais) de um lado do casco, não há uma superfície estanque que permita fazer o outro lado do casco direto por infusão?

Os painéis do casco seriam laminados apenas de um lado e os das anteparas dos dois.

Barracuda Composites disse:

Olá, Marcelo

No método de power flex os painéis já foram produzidos por meio de infusão e já estão prontos. A laminação dos tapes é feita apenas para consolidar a embarcação. A opção mais fácil, rápida e barata é laminar os tapes de tecido biaxial pelo método manual. Utilizar o processo de infusão nesta etapa prejudicaria a produtividade, porque teria que ser realizado em partes apenas nas linhas de união entre os painéis e seria necessário impregnar de resina algumas camadas de laminado sólido, de baixa permeabilidade.

Ubiratan disse:

Estou fascinado com o assunto e me acendeu novamente a possibilidade de construir um veleiro. Continuem postando matérias à respeito sobre estas tecnologias que facilitam a construção de embarcações e tragam para o Brasil.

Barracuda Composites disse:

Obrigado!

Ficamos muito felizes que esteja aproveitando o conteúdo do blog.

Se tiver alguma dúvida, estamos à disposição.

Marco Ongarelli disse:

Tenho interesse em construir um Trimaran de uns 8 metros baseado no projeto M80 do neozelandês Wayne Barret. Tenho um amigo que construiu um em Porto Alegre em madeira revestida com fibra. O processo Power Flex me parece que permitiria substituir a madeira fazendo o casco diretamente com material composto. Teria como fazer um curso com vocês?

Barracuda Composites disse:

Oi Marco,

Boa ideia de construir em powerflex. Existem vários projetos em madeira laminada (ply-glass) que ficam bem melhor e é muito mais fácil! Não temos cursos mas os livros do Jorge Nasseh abordam essa técnica em detalhes!