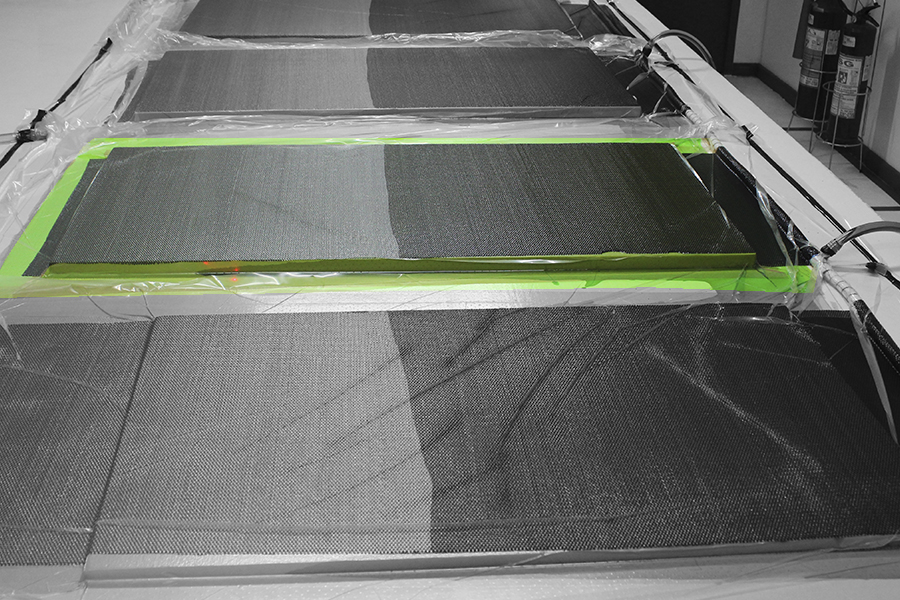

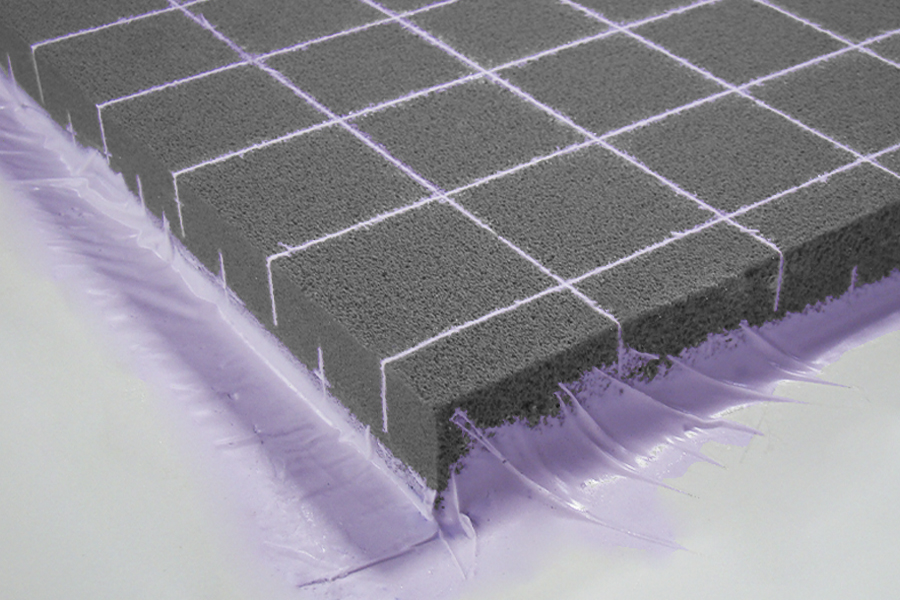

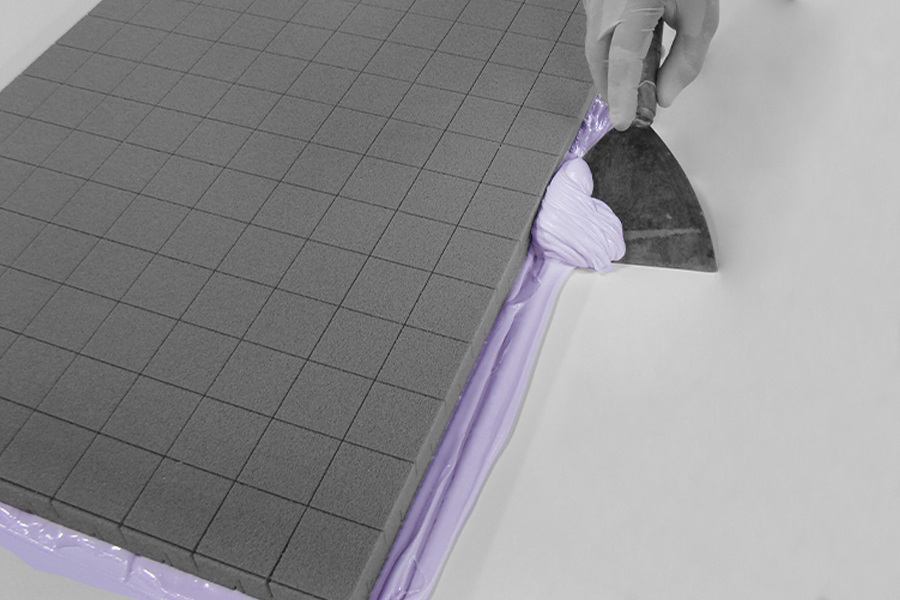

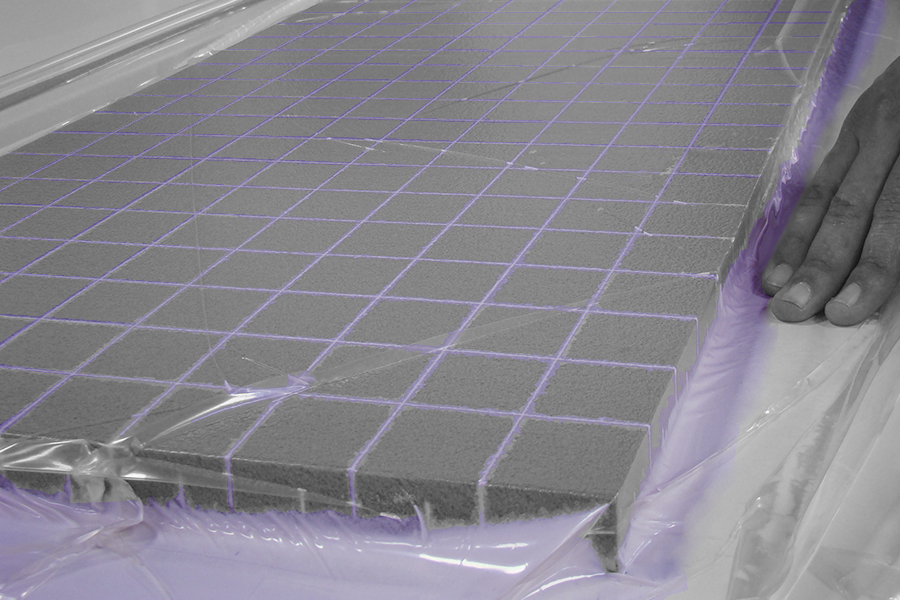

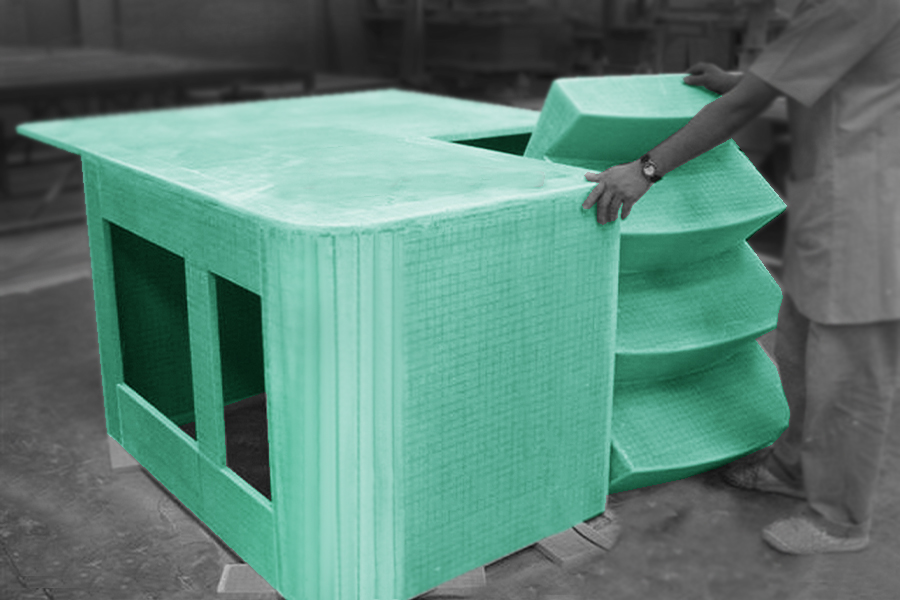

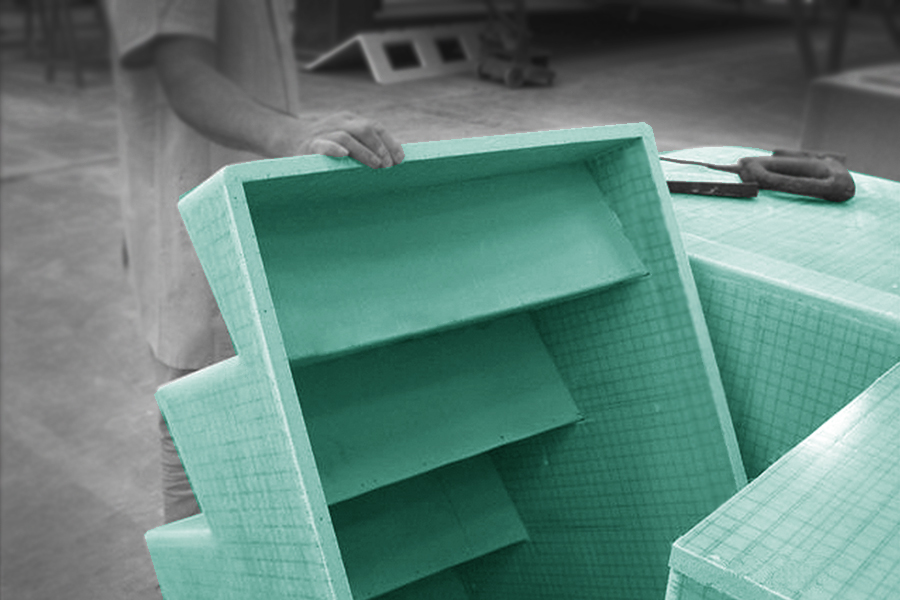

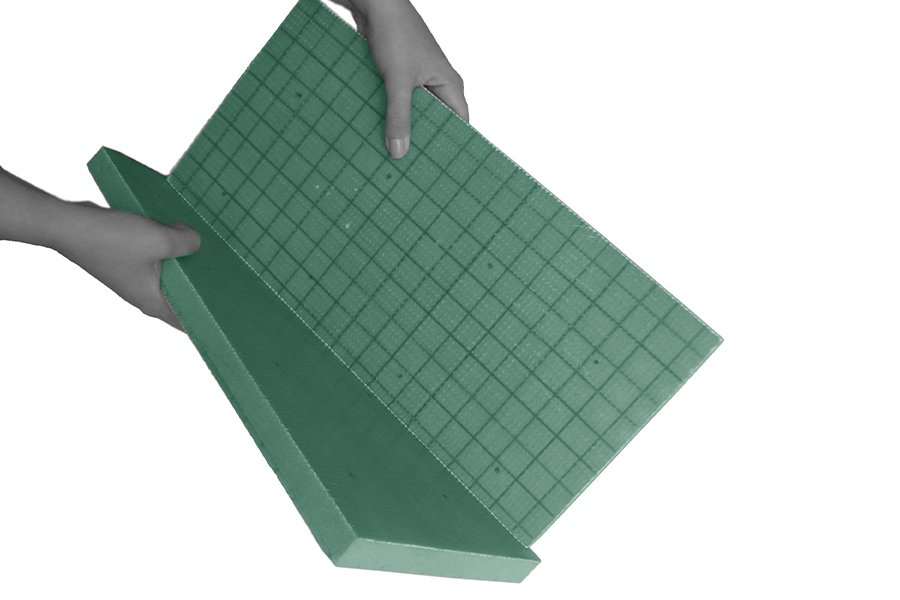

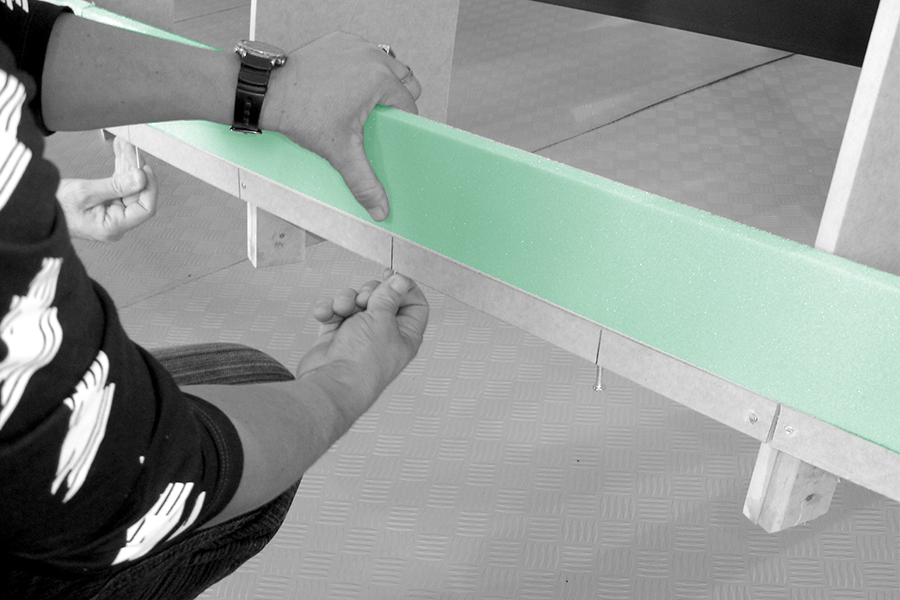

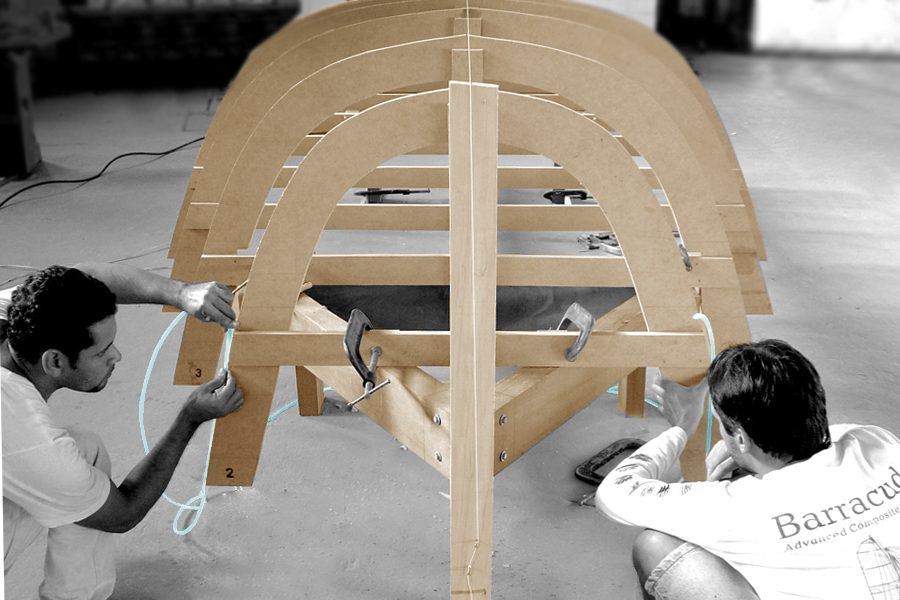

A qualidade da colagem dos elementos de estruturas sandwich vem sendo discutida nos últimos posts aqui no blog como um elemento fundamental para a eficiência global desse tipo de construção. De maneira análoga, a fixação de partes estruturais da embarcação é crucial para o sucesso da estrutura.

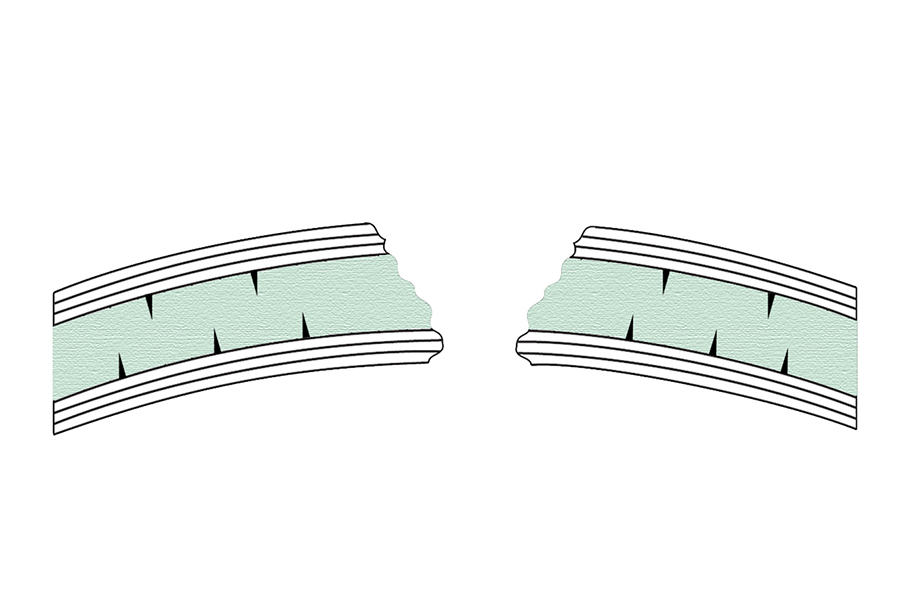

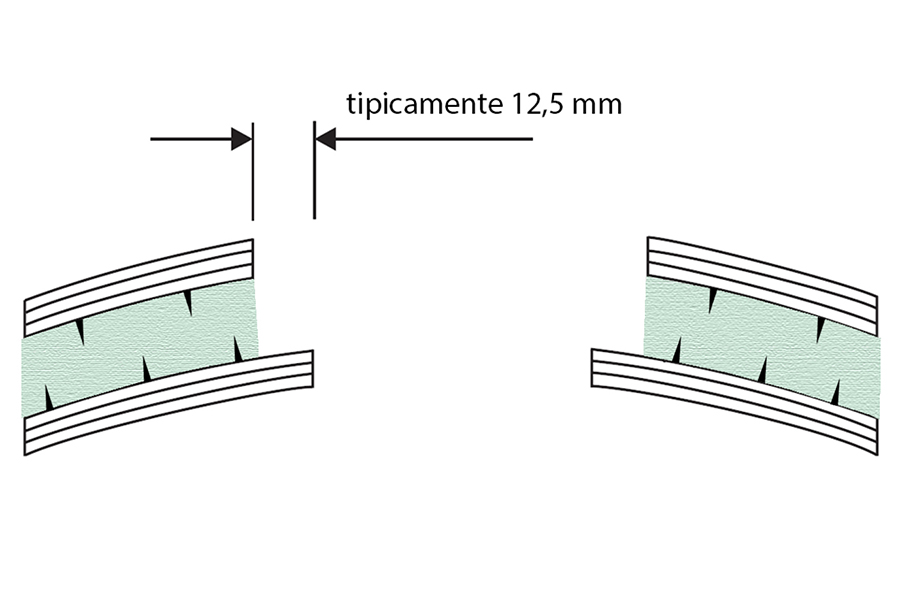

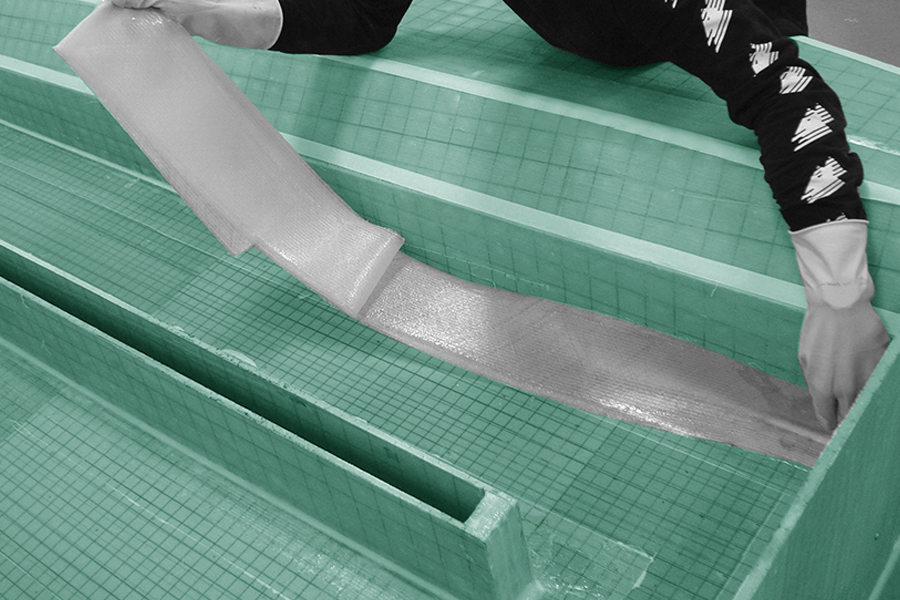

Os adesivos estruturais são capazes de realizar a união de cascos e conveses, fixação de anteparas e outros elementos estruturais de forma muito mais eficiente que junções mecânicas, porque são capazes de distribuir as tensões desenvolvidas por áreas maiores, o que possibilita a construção de estruturas mais leves e resistentes.

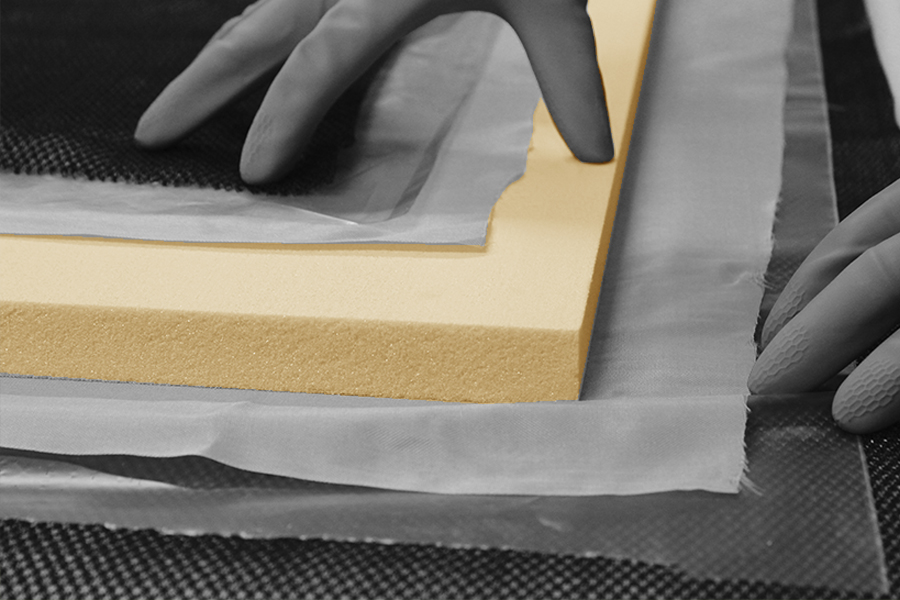

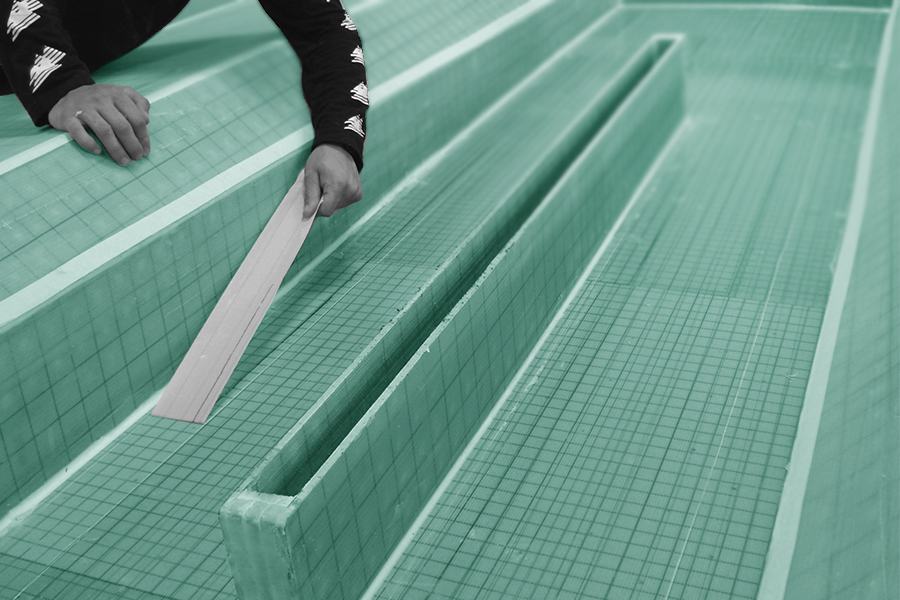

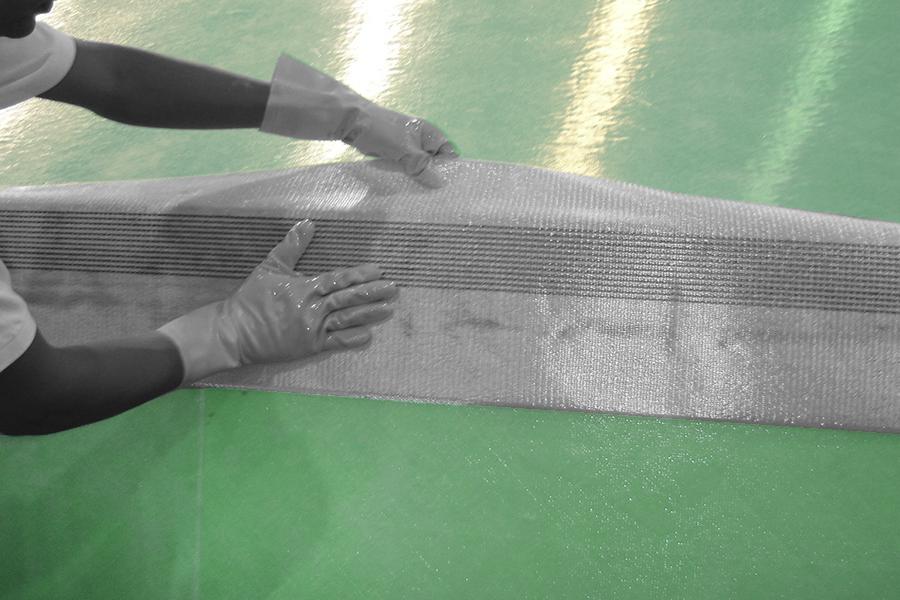

O requisito mecânico mais importante para os adesivos estruturais é a resistência ao cisalhamento. Ao colar dois elementos estruturais, sejam eles de materiais similares ou não, é importante que nem o adesivo nem as interfaces falhem durante a operação. Caso contrário, os elementos estruturais não são capazes de alcançar todo o seu potencial e seus desempenhos são limitados pelo adesivo, que não foi capaz de suportar e transferir as cargas.

Dessa forma, é preciso reconhecer a importância desse elemento para o sucesso da estrutura. Além da resistência ao cisalhamento, o adesivo deve ser flexível, mas não muito elástico, além de possuir baixa contração. Após curado, deve suportar todas as condições ambientais que a embarcação enfrenta, ou seja, deve resistir à umidade e à temperaturas extremas.

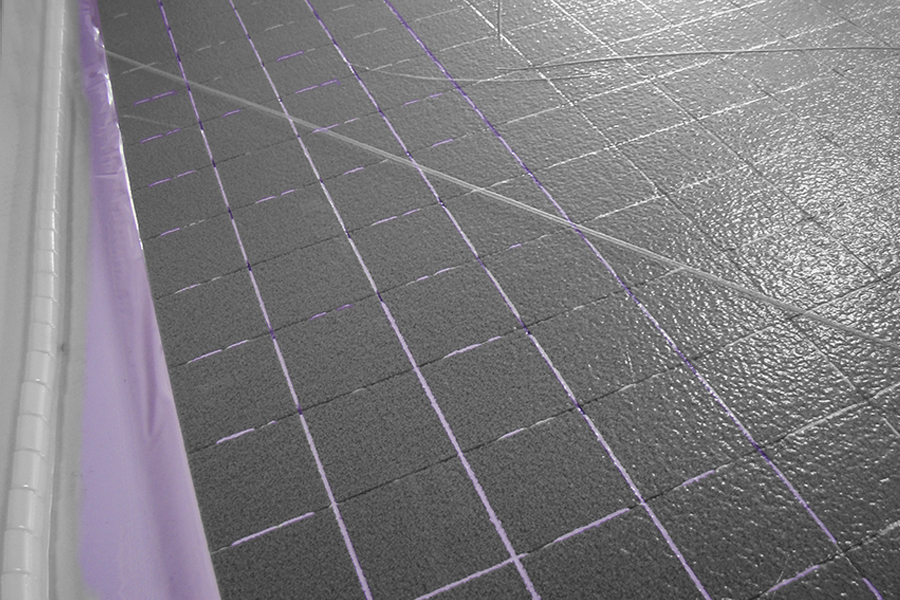

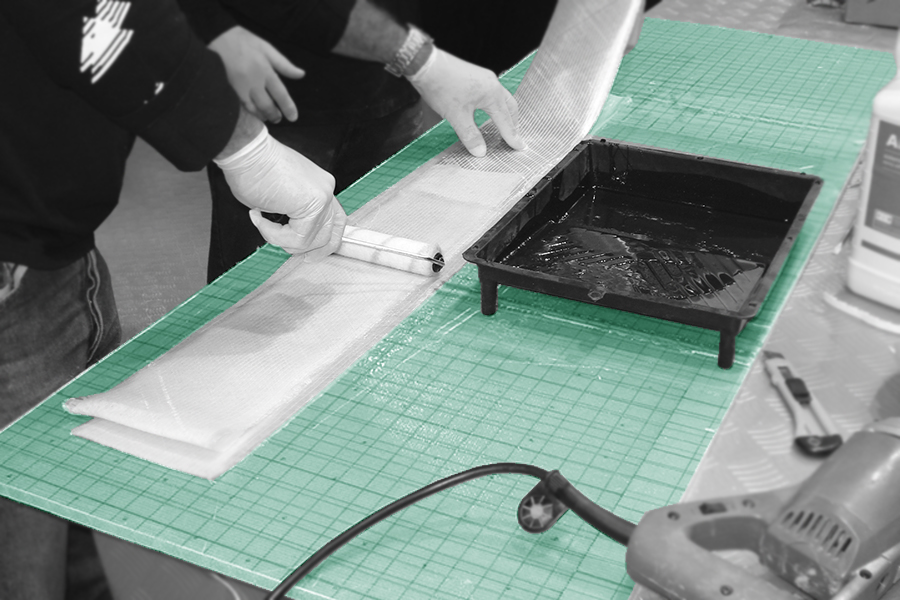

Dentre todas as opções disponíveis no mercado, o adesivo epoxy é o que apresenta o melhor desempenho. Todo construtor deve ter em mente que o custo do adesivo representa apenas uma fração dos gastos totais para construção de uma embarcação e a escolha do produto correto tem influência na economia de peso, facilidade de processamento e na segurança estrutural.

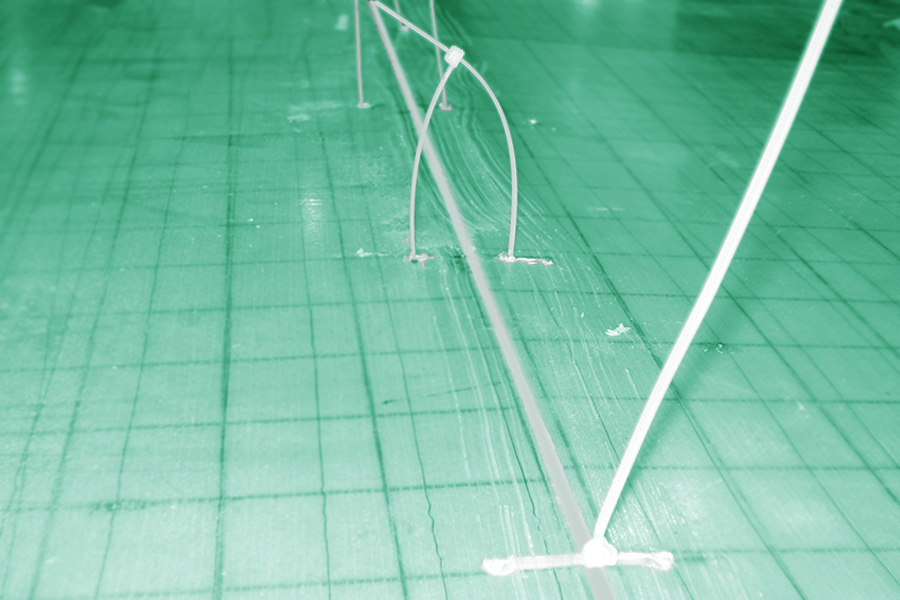

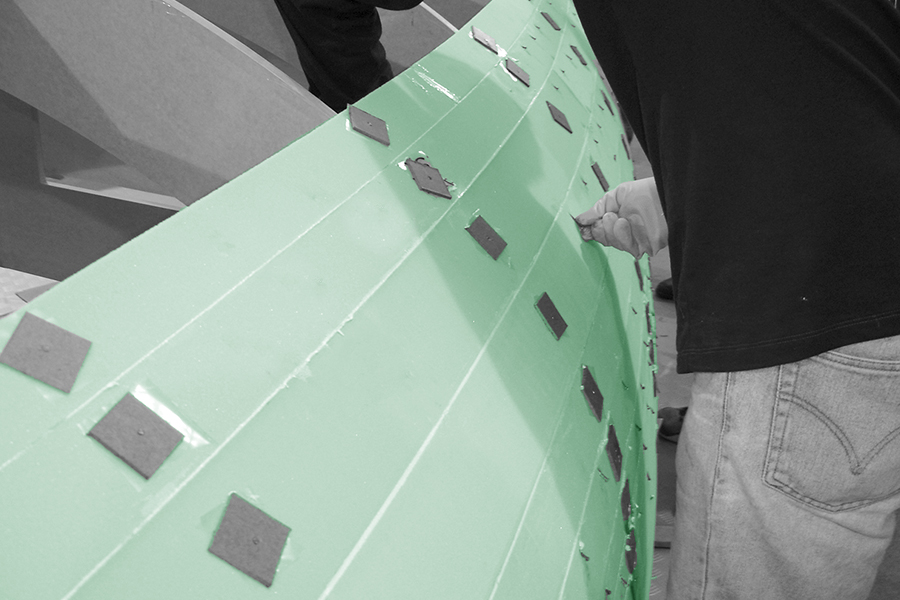

Os adesivos à base de sistemas epoxy não só possuem um excelente poder de adesão em diversos materiais como também podem apresentar contração menor que 1%. Isso combinado com sua resistência ao cisalhamento faz com que sejam capazes de preencher facilmente espaços de até 6 mm, formando junções com grande resistência à delaminação.

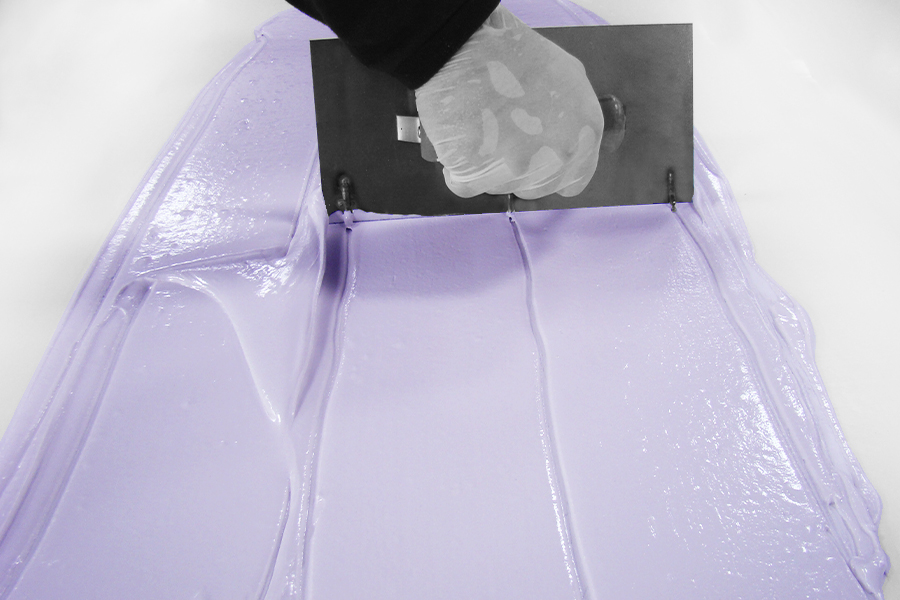

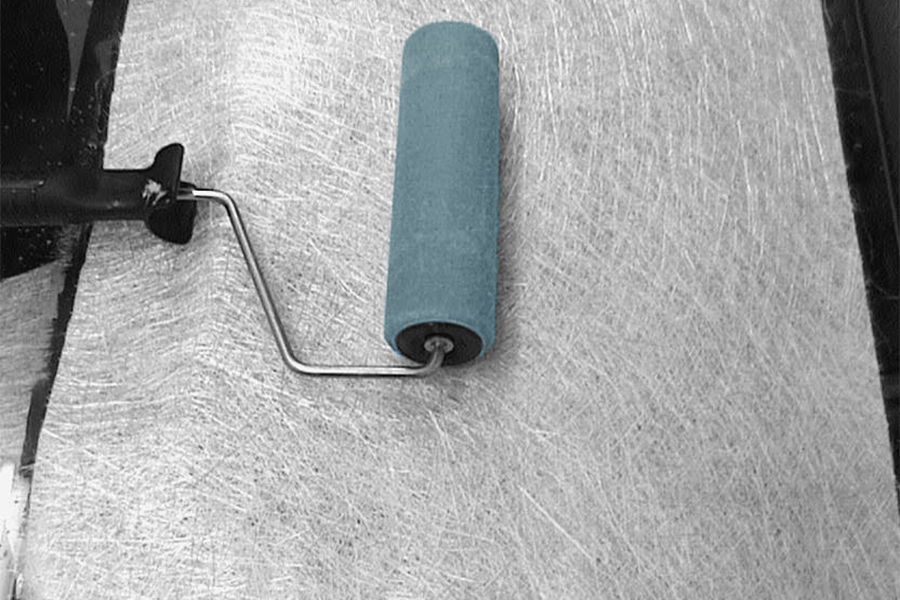

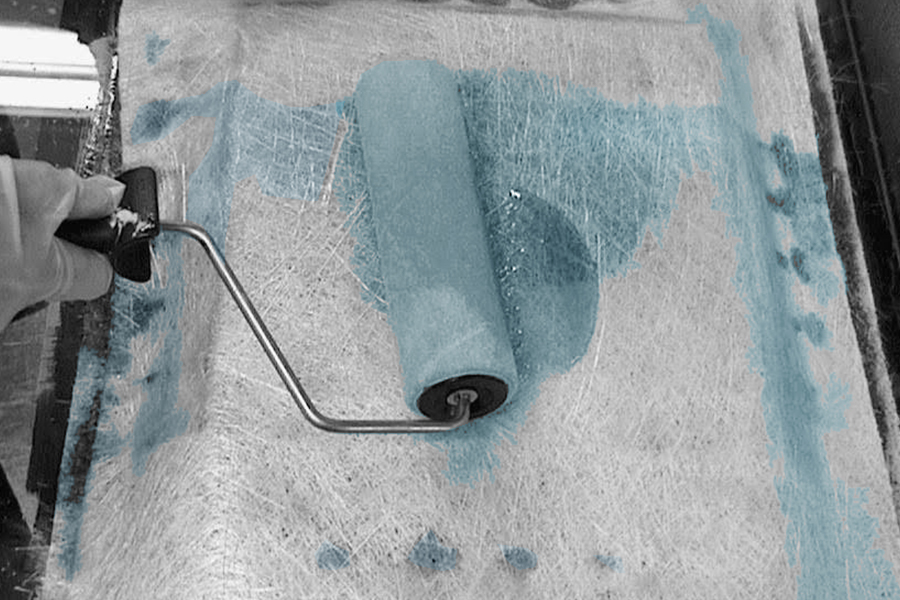

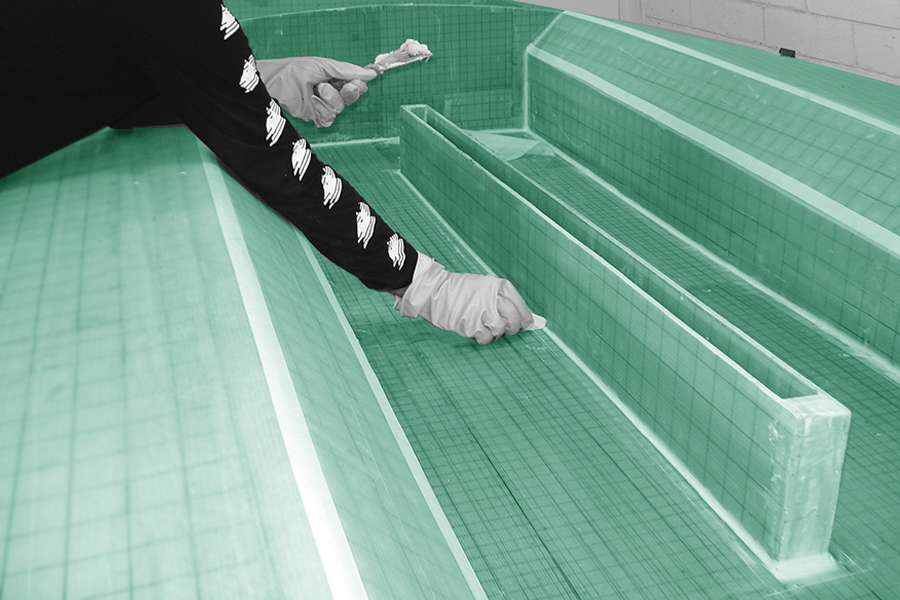

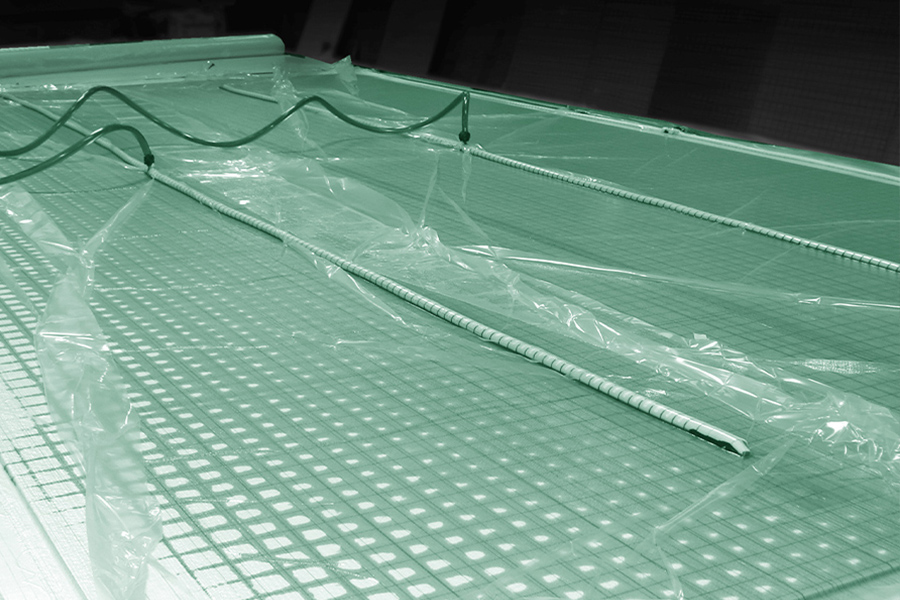

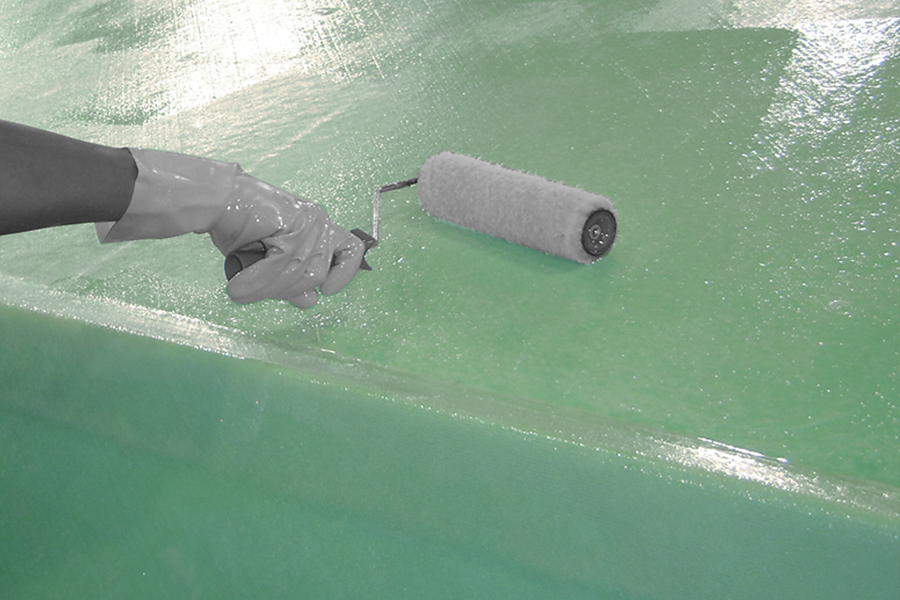

O sucesso das colagens também está relacionado às condições de realização do processo, que devem respeitar as especificações dos fabricantes. A umidade relativa (UR) do ar não deve ser maior que 80%, mas melhores resultados são alcançados com UR abaixo de 60%. Os materiais a serem colados devem estar livres de umidade e o adesivo deve apresentar boa “molhabilidade” para facilitar a aplicação e penetrar a superfície de colagem.

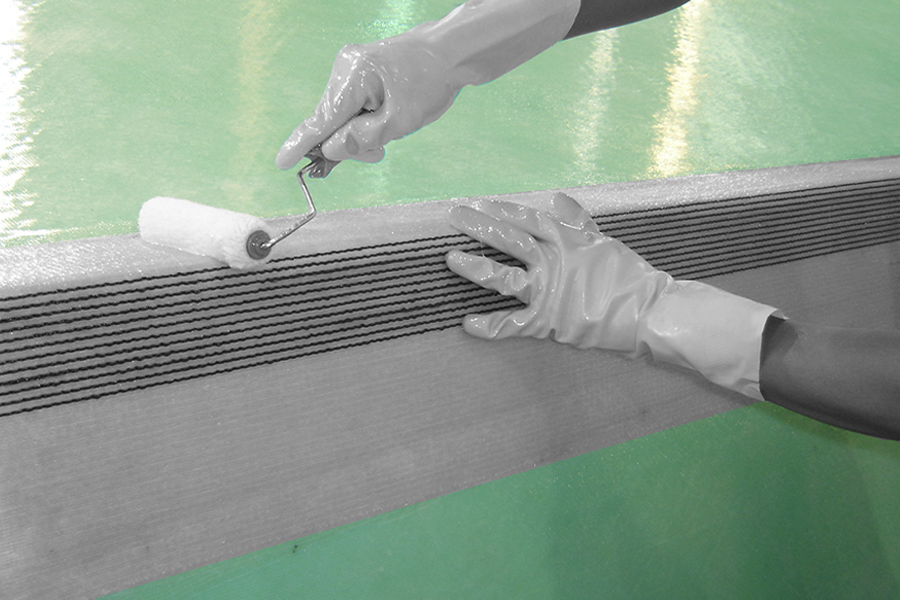

Os adesivos epoxy cumprem esses requisitos e não liberam água nem qualquer outro produto de condensação que possa aumentar o teor de umidade na linha de colagem durante o processo de cura. Há uma grande variedade de endurecedores que permitem ajustar o tempo de cura do adesivo de alguns minutos até algumas horas, de acordo com a necessidade do construtor. Após a cura, eles possuem resistência ímpar à água e à temperatura.

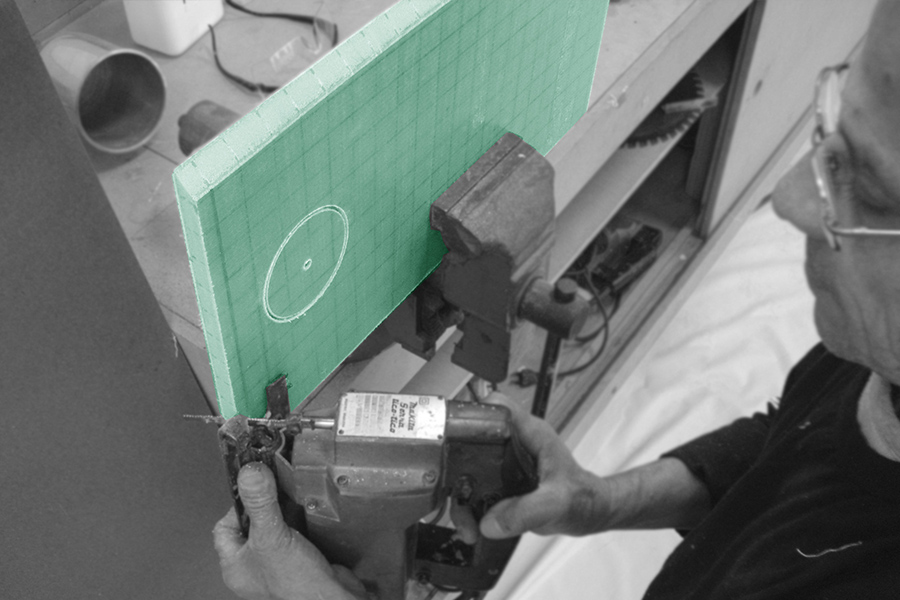

Essas características tornam os adesivos epoxy ideais para construção náutica. A alta resistência ao cisalhamento, poder de adesão e resistência à umidade e temperatura fazem com que sejam a opção ideal para construtores amadores e profissionais. Os adesivos podem ser encontrados prontos para o uso, mas construtores profissionais podem utilizar cargas para alcançar propriedades específicas.

O livro Manual de Construção de Barcos traz mais informações sobre cargas e outras opções de adesivos estruturais, que representam um avanço importante na construção náutica em materiais compostos.