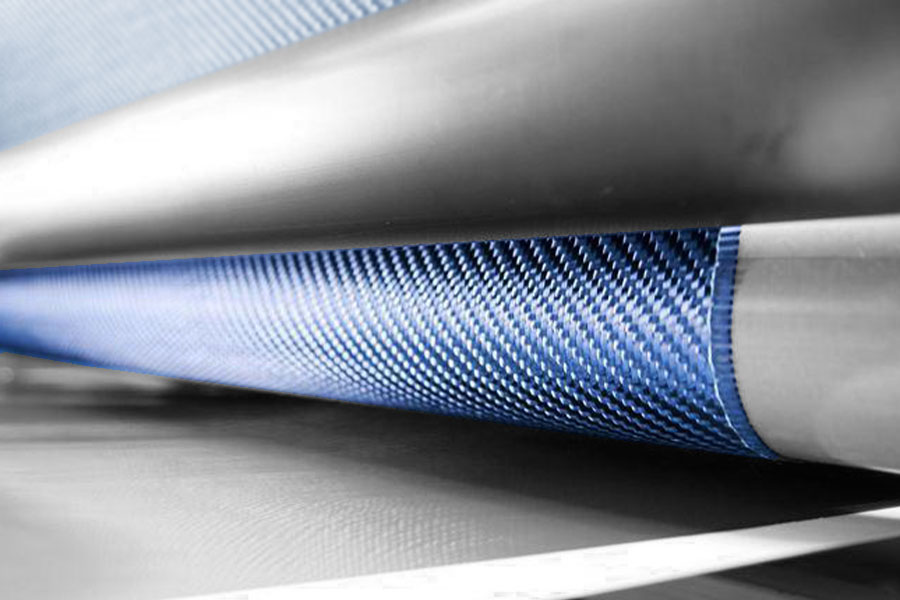

É possível também variar a quantidade de fios em cada direção e fabricar tecidos que tenham propriedades mecânicas direcionais. Normalmente, o máximo que se faz comercialmente são tecidos com diferenças na quantidade de fios de 30% a 70% entre as direções. Quando pelo menos 70% dos tecidos são colocados, ou concentrados, em uma só direção ele é chamado de tecido unidirecional.

Estes tecidos são produzidos em larguras que variam do tamanho do rolo normal de 50 polegadas ou até fitas (tapes) com 2” (50mm), 4” (100mm), 6” (150mm) e 8” polegadas (200mm), incluindo também larguras intermediárias. Para tecidos unidirecionais de carbono as larguras comerciais são de 300mm (12”) e 600mm (24”) pois são mais fáceis de serem utilizadas com impregnadores ou com tecidos do tipo pré-impregnado.

Os tecidos colados transversalmente são melhores porque, além de eliminarem as poucas tramas, são muito fáceis de serem impregnados. Esta forma de reforço aumenta bastante as propriedades direcionais, embora na direção transversal ou em qualquer outra, a sua resistência seja muito baixa. Entretanto, o que sempre acontece, é que esse tipo de tecido é colocado nas regiões onde o construtor já determinou a direção principal do esforço.

Existe um grande número de opções disponíveis para se comprar tecidos unidirecionais não tramados, colados ou fabricados de uma dezena de formas diferentes. Todos eles têm prós e contras, o que só é possível ser descoberto com testes práticos. Note também, que a resistência e o preço podem variar muito entre todas estas configurações.

É também possível a construção de laminados a partir de tecidos unidirecionais, variando sua orientação através de suas camadas. Uma grande vantagem desse método é a redução da espessura e o excelente teor de vidro, que normalmente excede aos tecidos bidirecionais. Dessa forma, você pode construir um tecido apontado para quatro direções diferentes, [0/ 90/ 45/ -45] com predominância em uma ou duas delas, e otimizar resistência e peso. Observe, entretanto, que as dificuldades de moldagem são enormes com esse tipo de material e vão exigir limitações de ordem construtiva.

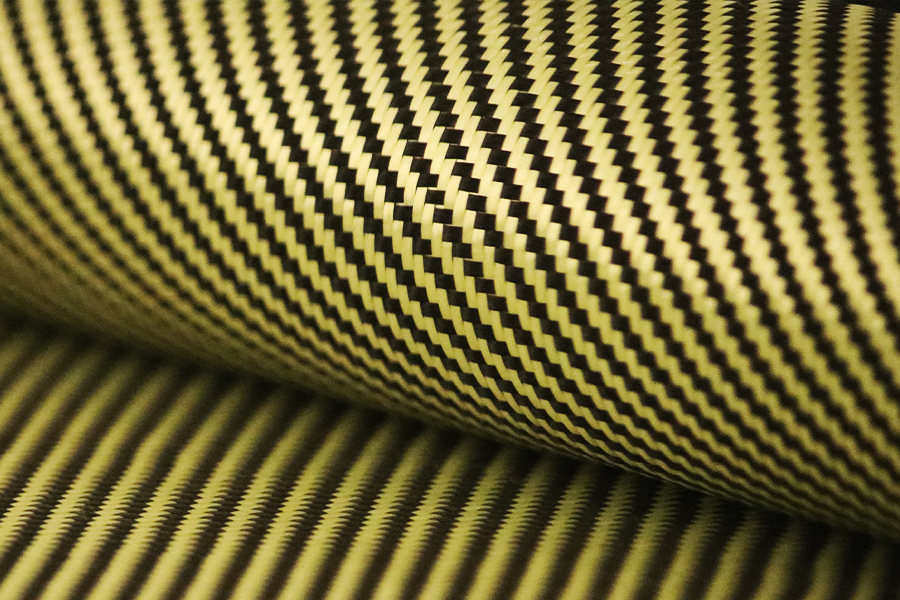

Os tecidos unidirecionais podem ser fabricados somente com um tipo de fibra ou com a combinação de duas delas. Os padrões mais usuais de tecidos unidirecionais híbridos são de carbono com kevlar e vidro com kevlar. Os tecidos unidirecionais têm gramaturas que variam entre 80 e 1200 gr/m2.