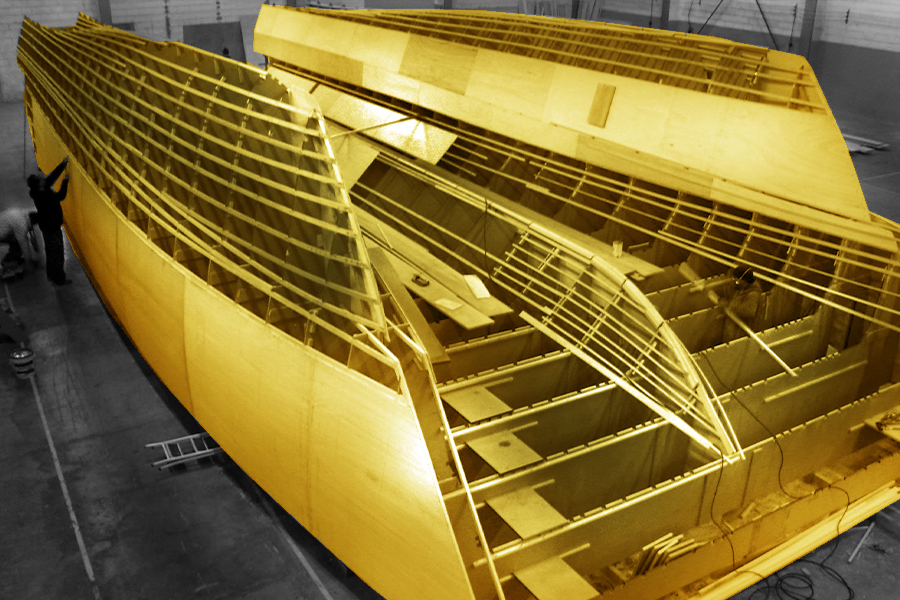

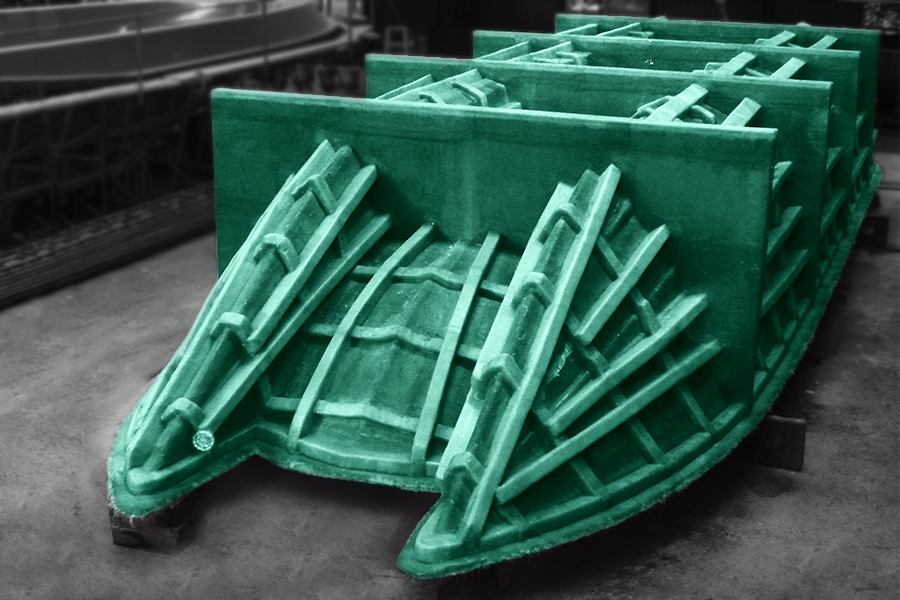

O post da última semana explicou as etapas da construção de plugs e modelos, destacando o quanto o processo de acabamento é importante para qualidade dos moldes e das peças finais construídas a partir dessas estruturas. A verdade é que essa etapa é de extrema importância em qualquer peça laminada e dedicar a devida atenção para essa fase evita múltiplas horas de retrabalho que além de prejudicarem consideravelmente o ritmo de produção, aumentam o custo final das peças.

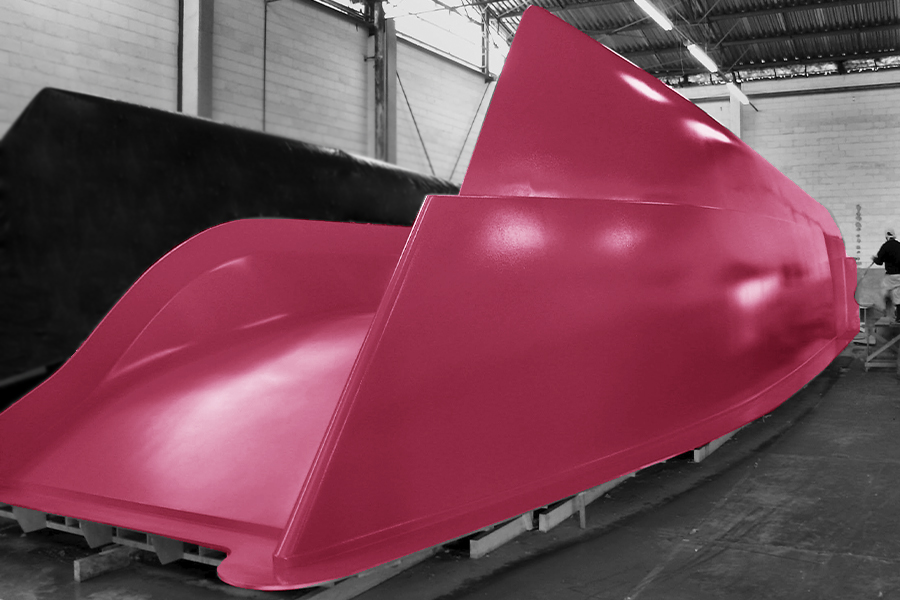

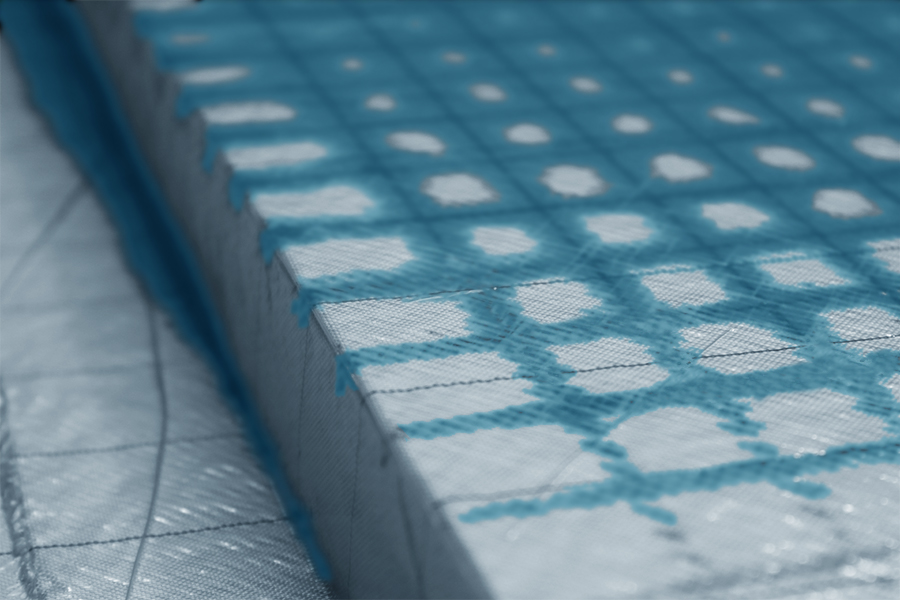

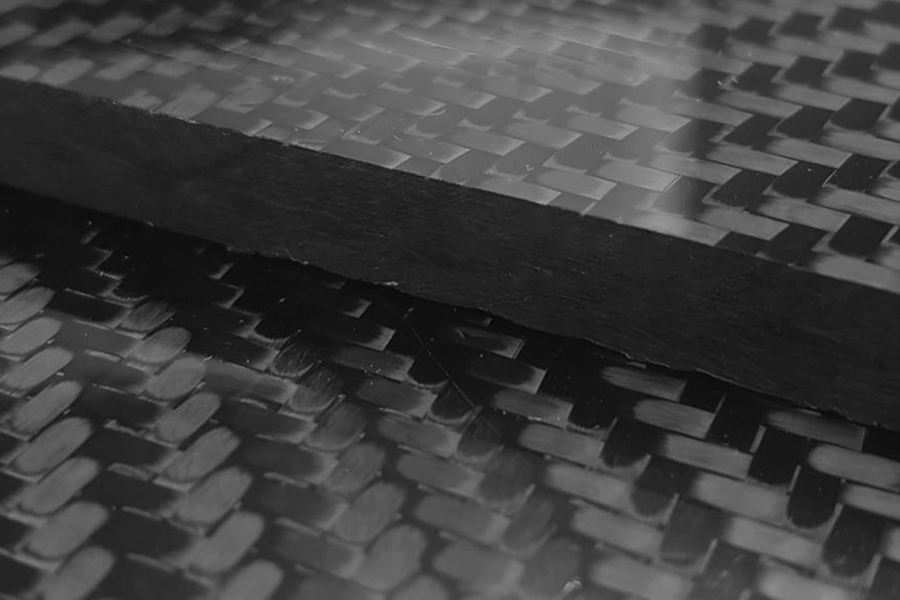

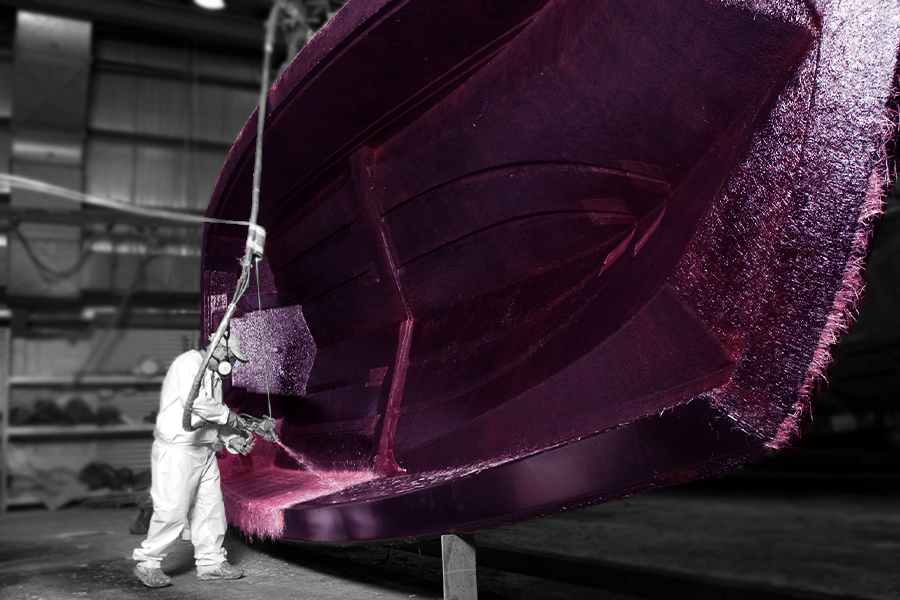

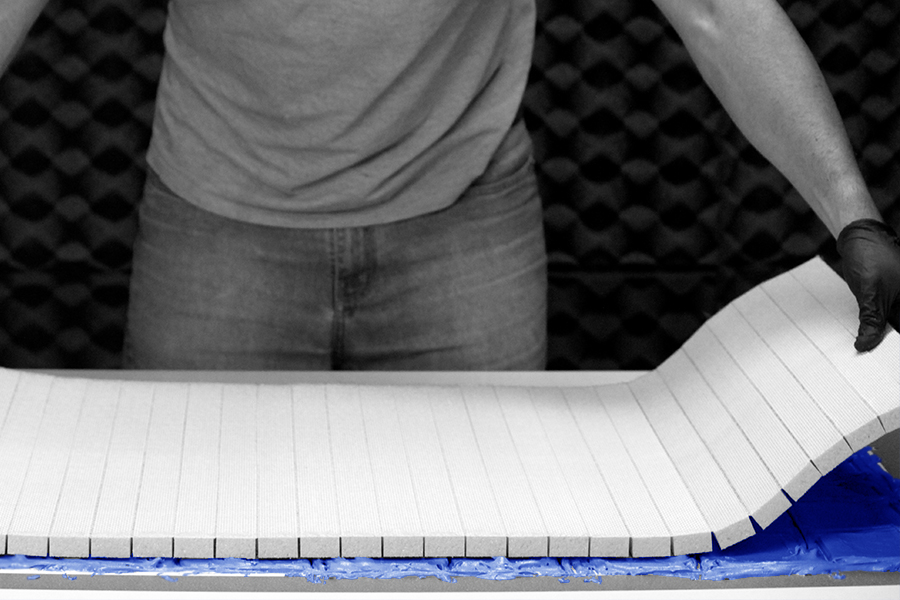

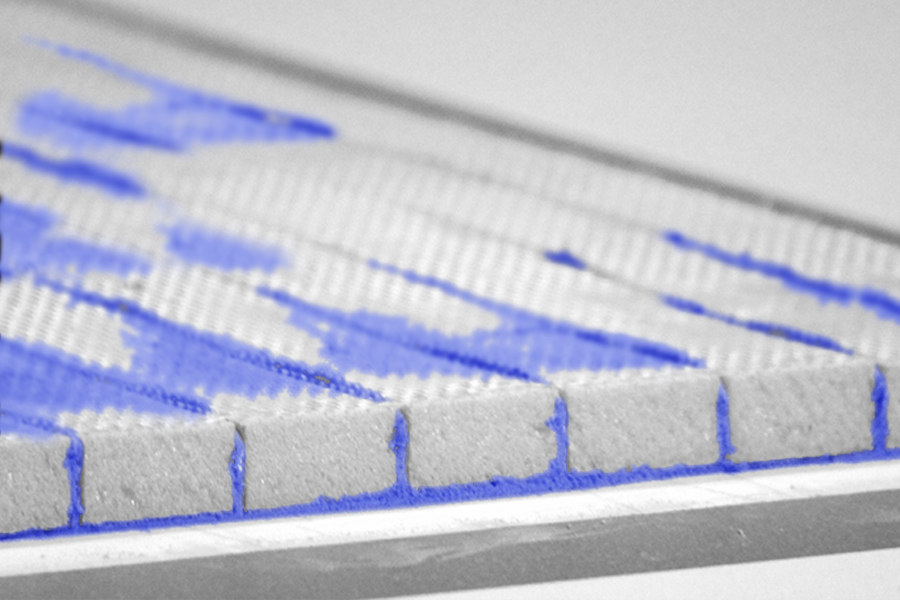

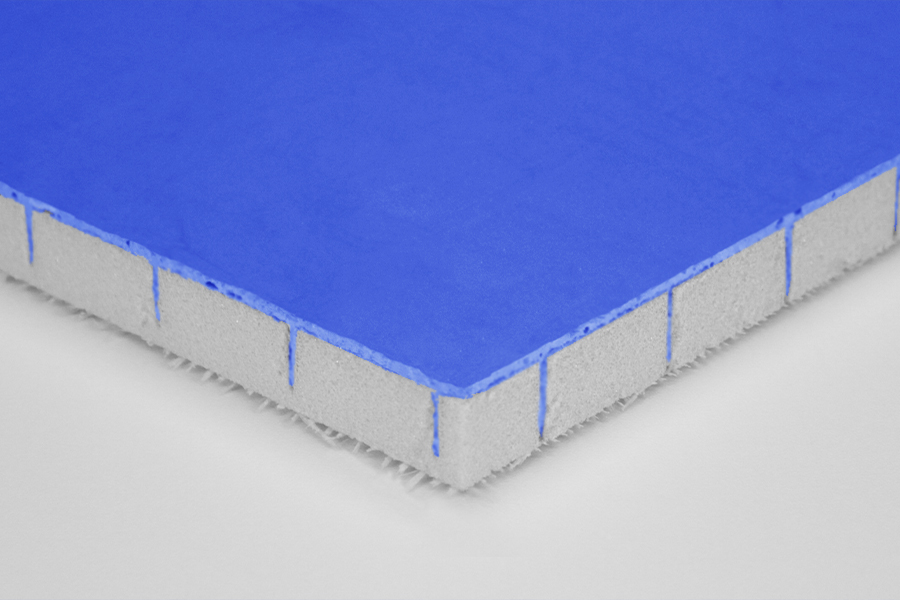

O gelcoat é a primeira camada de material aplicada ao molde depois da cera desmoldante, ou seja, é o primeiro passo na construção do laminado e apesar de não contribuir estruturalmente, além do acabamento possui a função de fornecer resistência química à embarcação. É um produto à base de resina poliéster combinada com uma série de cargas minerais para que seja possível alcançar as propriedades adequadas, incluindo viscosidade, tixotropia, coloração e resistência química.

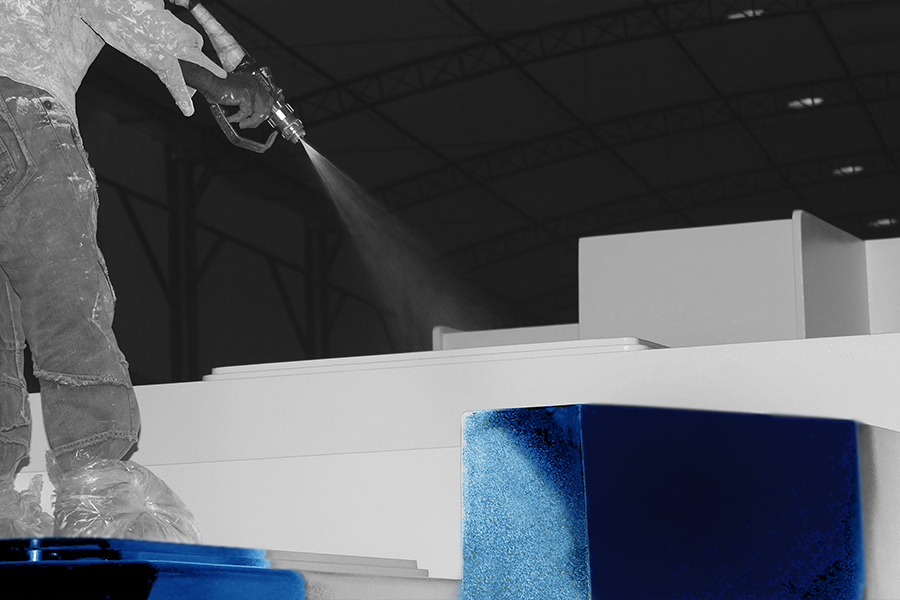

A aplicação do gelcoat é um processo muito sensível que exige um bom aplicador, material de qualidade e equipamentos adequados submetidos periodicamente às atividades contidas no plano de manutenção. Existem muitos detalhes envolvidos nesta etapa para que seja possível garantir o melhor resultado possível.

O primeiro ponto importante é a formulação, que será detalhada em um post no futuro. De qualquer forma, o que o construtor deve ter em mente é que dificilmente conseguirá a uniformidade e a qualidade desejada formulando por si próprio o gelcoat, principalmente sem nenhuma experiência prévia. Existem excelentes opções no mercado para construção de embarcações, assim como linhas exclusivas para plugs, modelos e moldes que atenderão bem as necessidades de qualquer estaleiro.

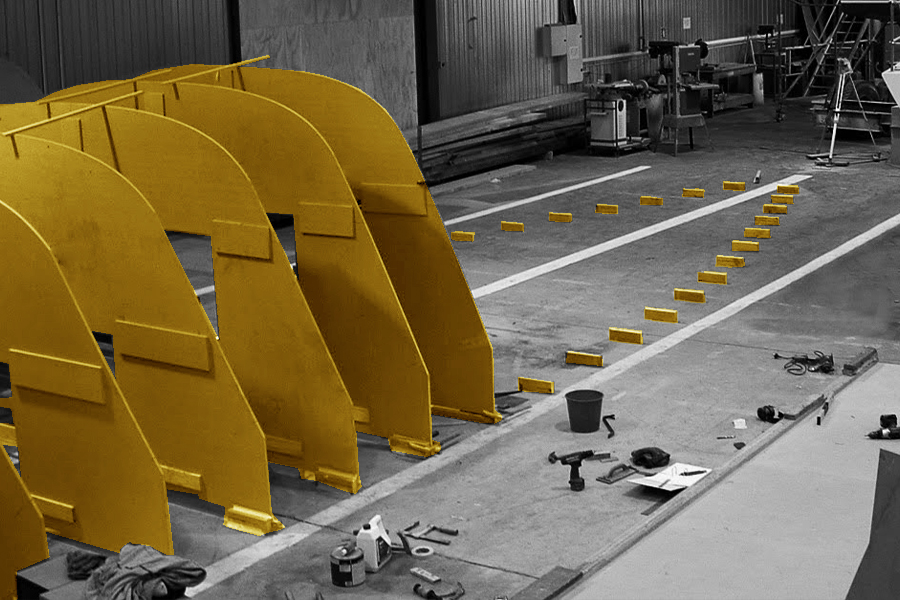

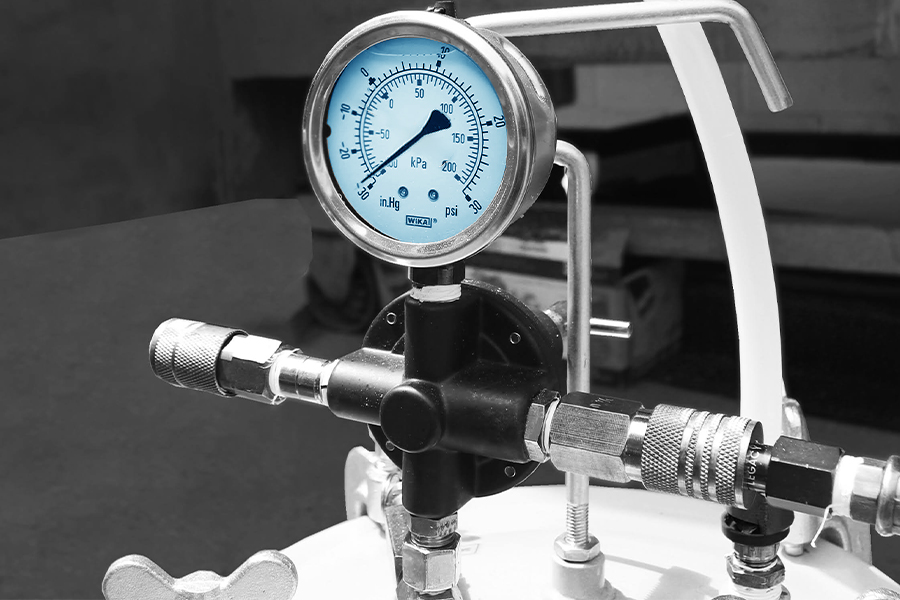

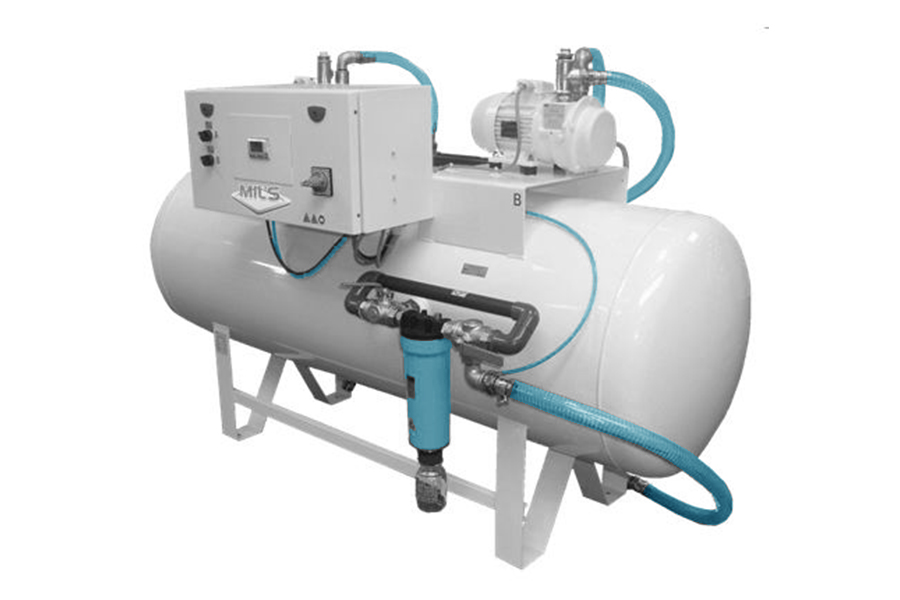

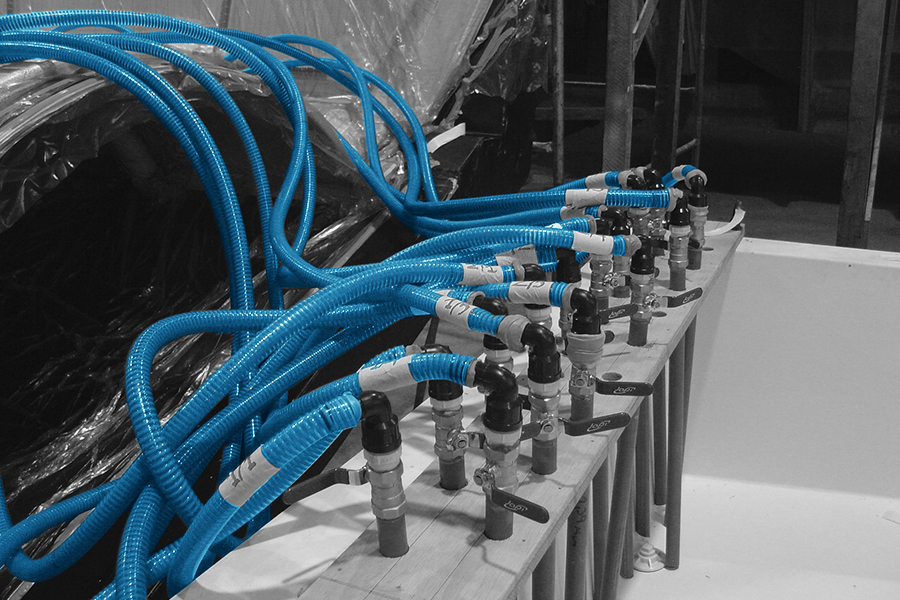

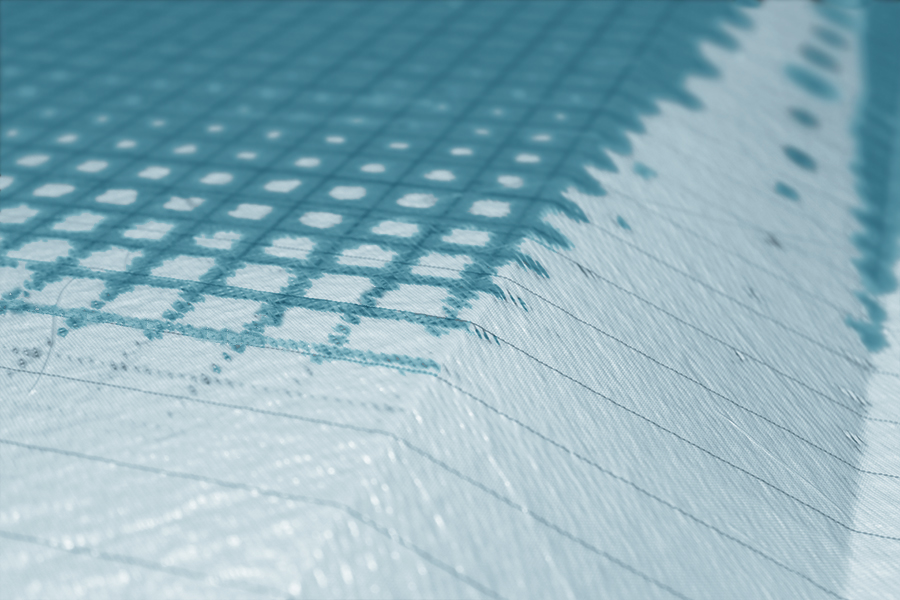

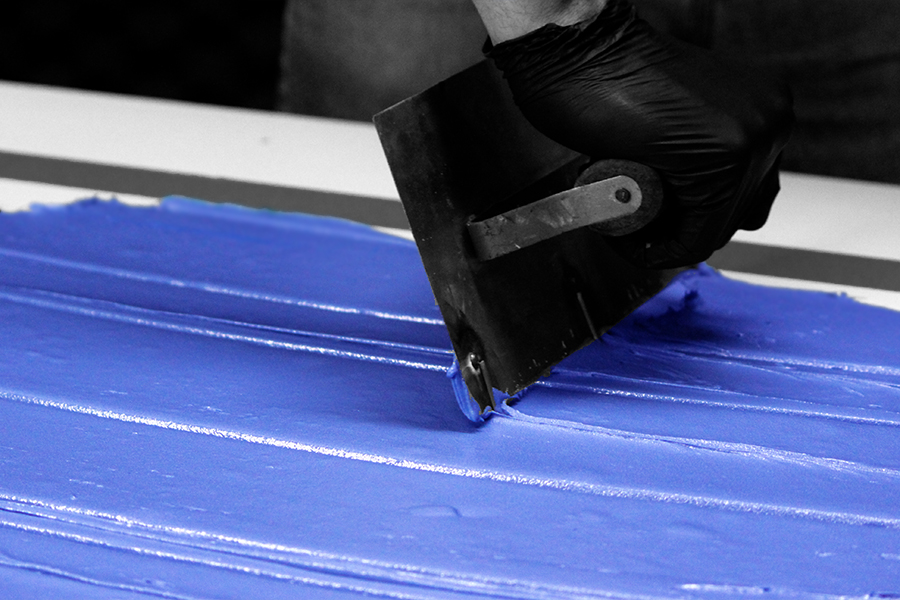

A pistola utilizada para a aplicação do material também tem detalhes que devem ser observados cuidadosamente. Apesar de ser possível aplicar o gelcoat com pincéis e rolos de pintura, a qualidade do resultado final não tem comparação com a aplicação utilizando uma pistola ligada à uma rede de ar comprimido com bico de 4 mm. Pistolas de calibres menores não permitem a passagem de líquidos com a viscosidade do gelcoat, prejudicando sua deposição na peça.

Existem alguns modelos de pistola, incluindo as que conseguem gerenciar a mistura do gelcoat com o catalisador MEKP durante a aplicação, semelhante à lógica utilizada no processo de spray-up. Outra opção são as pistolas de caneco invertido onde o gelcoat já entra no recipiente catalisado e é aplicado dessa maneira.

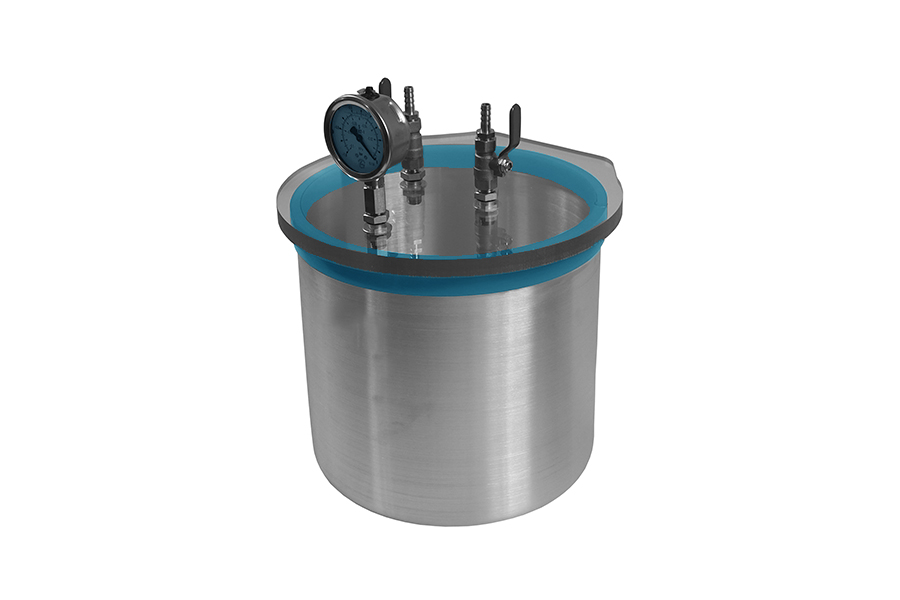

É importante também utilizar a quantidade adequada de catalisador indicada pelo fabricante, entre 1% e 2% em peso. Quantidades menores podem não fornecer a energia necessária para completar a cura e quantidades maiores podem criar pontos de alta temperatura e causar defeitos na superfície da pintura.

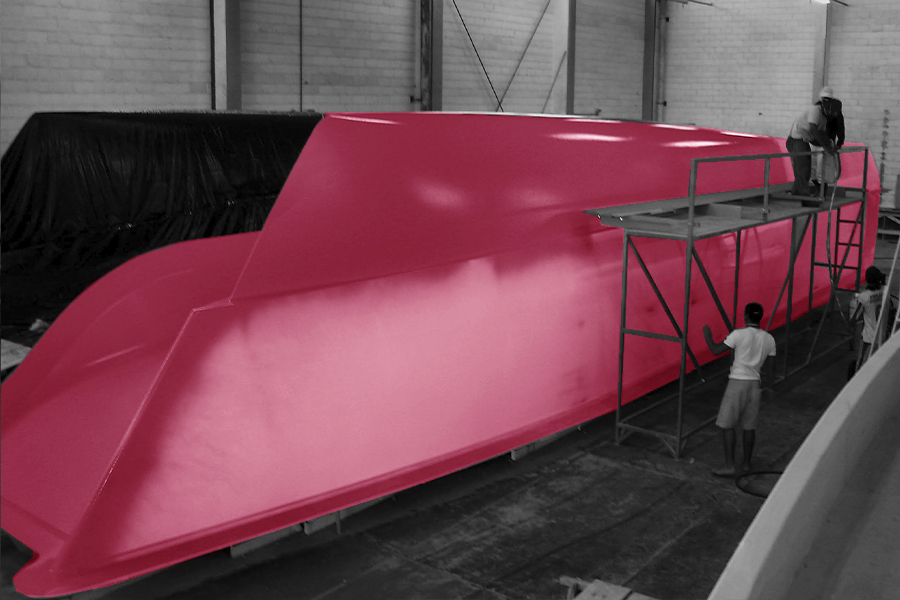

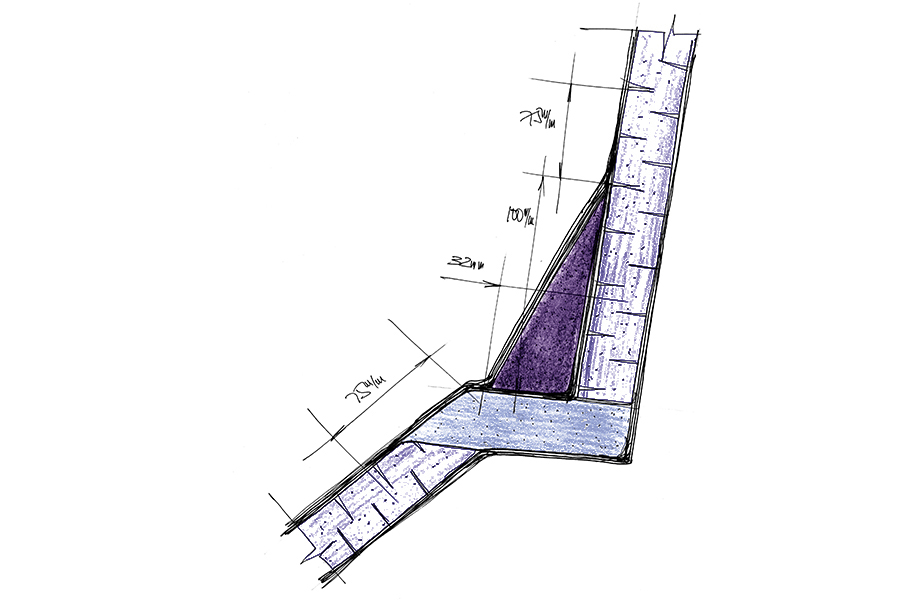

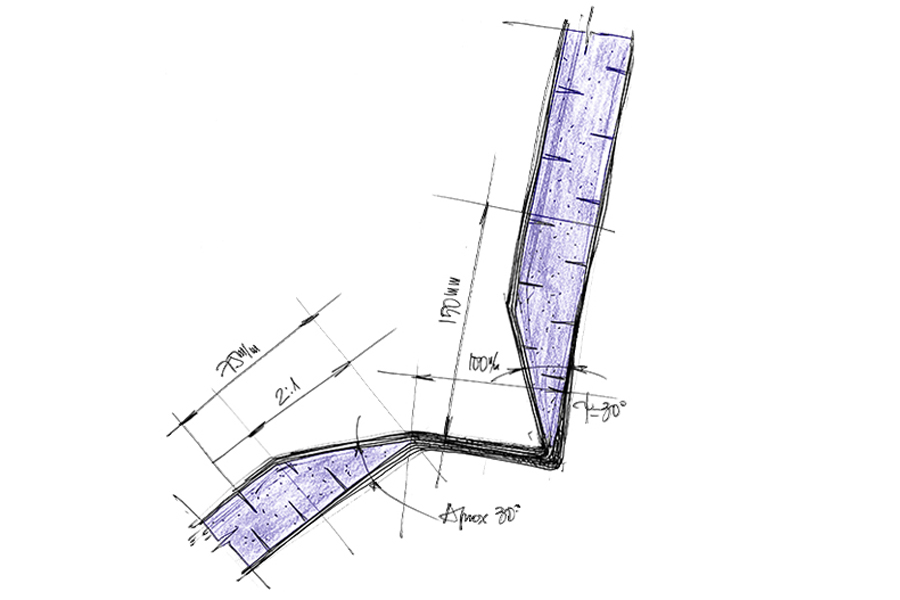

O aplicador deve ter destreza e experiência o suficiente para conseguir alcançar a espessura de 0,6 mm com uma variação de dois décimos de milímetro, o que equivale a aproximadamente 0,8 a 1,0 kg/m² de gelcoat depois da aplicação das múltiplas camadas do produto. Espessuras maiores do que as mencionadas podem causar o surgimento de defeitos de enrugamento, que deverão ser reparados e repintados antes do polimento.

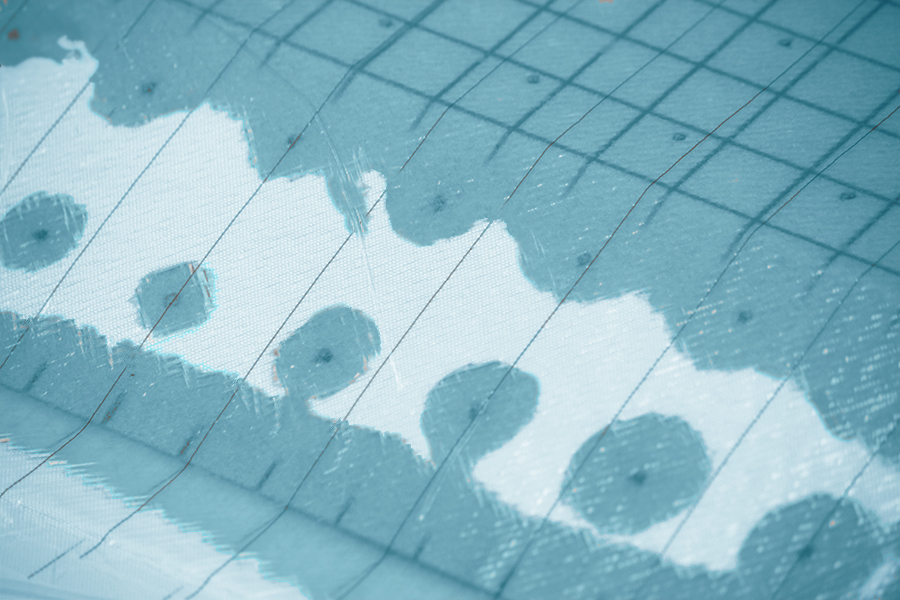

Inclusive, lixar e polir o gelcoat é uma atividade bastante trabalhosa. Para facilitar esse processo, a primeira camada de gelcoat deve ser misturado com uma solução de estireno com parafina. A parafina é um hidrocarboneto que não possui afinidade com a resina poliéster e, portanto, não se mistura quimicamente com o gelcoat. Após a aplicação, ela tende a migrar para superfície do laminado e formar uma pequena película que evita a oxidação do gelcoat, favorece sua cura e facilita muito o processo de lixamento e acabamento. Portanto, seu uso é indispensável e economiza horas de trabalho em acabamento.

A solução parafinada de estireno contém um teor de parafina que varia entre 12 e 15% e pode ser adquirida já pronta para uso. Os fabricantes de gelcoat normalmente possuem instruções sobre a quantidade de solução a ser misturada, mas esse valor fica em torno dos 5%.

Esses são alguns dos detalhes relacionados à aplicação de gelcoat em modelos e plugs, mas que podem ser adotados também para aplicação e acabamento do gelcoat em moldes e peças finais. Mais detalhes sobre esse processo podem ser encontrados no livro Manual de Construção de Barcos.