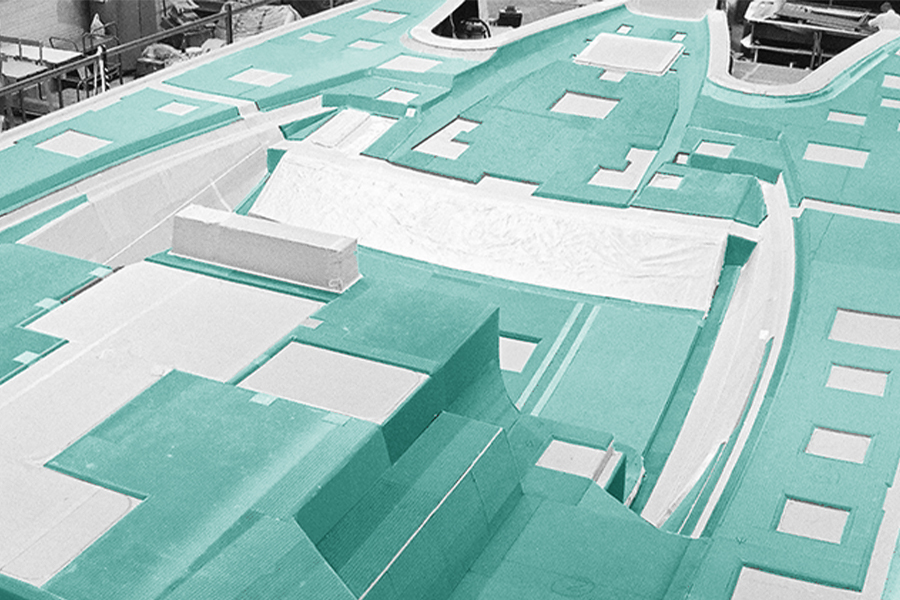

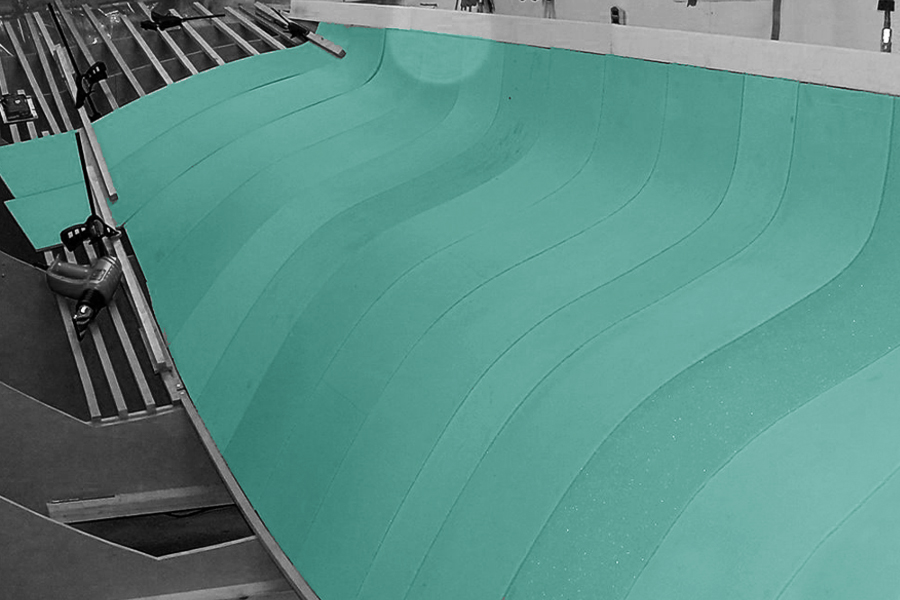

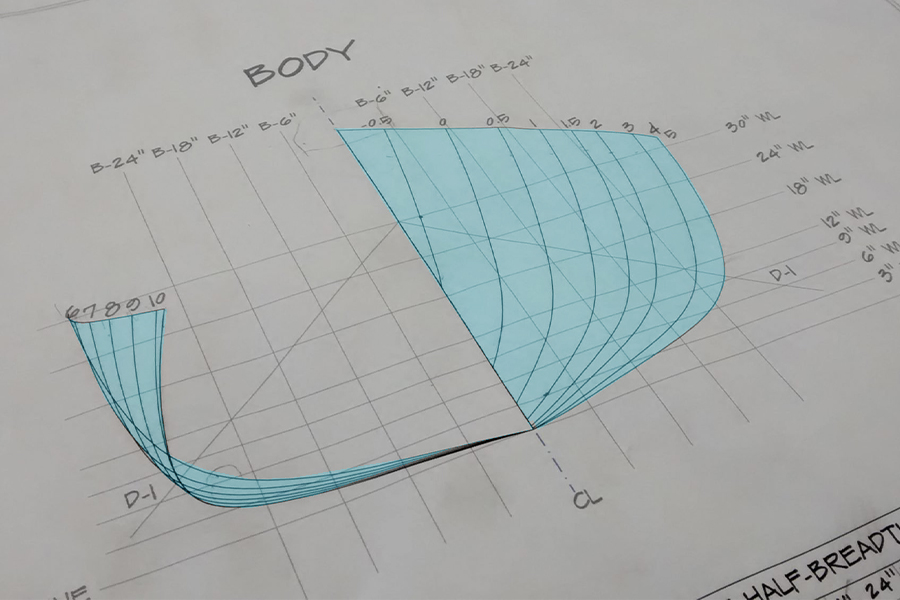

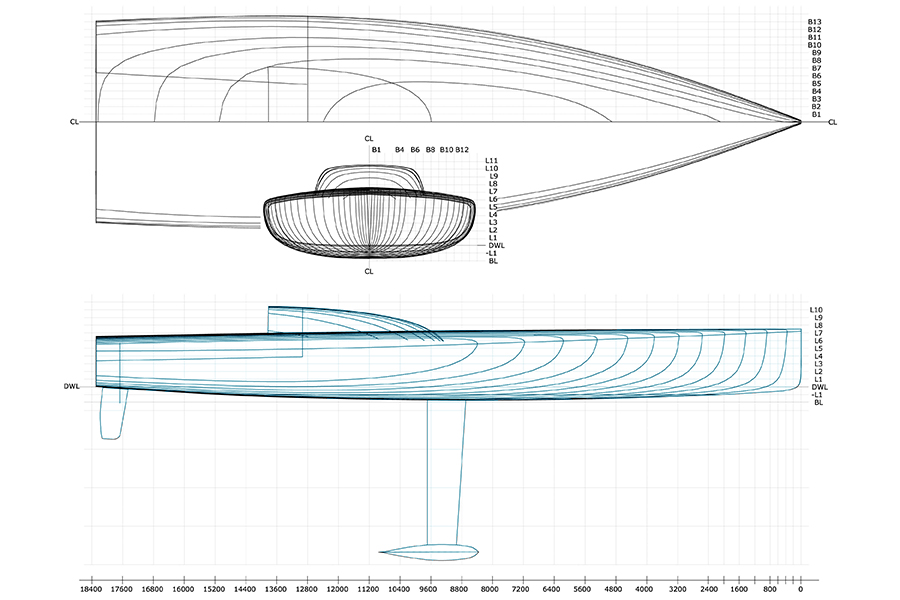

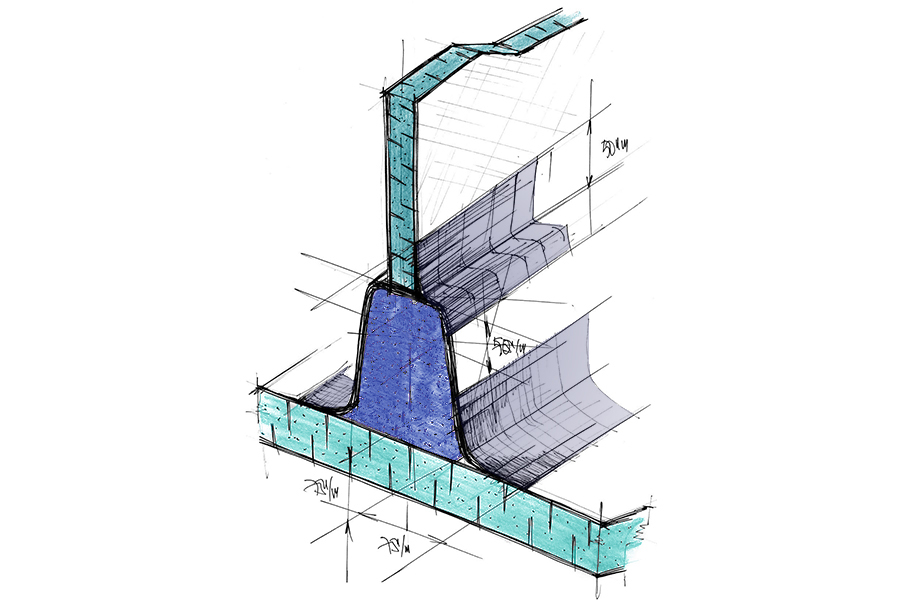

A estrutura de uma embarcação de materiais compostos, independente de navegar em regime de deslocamento ou planeio, é formada por um conjunto de painéis delimitados por reforços transversais e longitudinais.

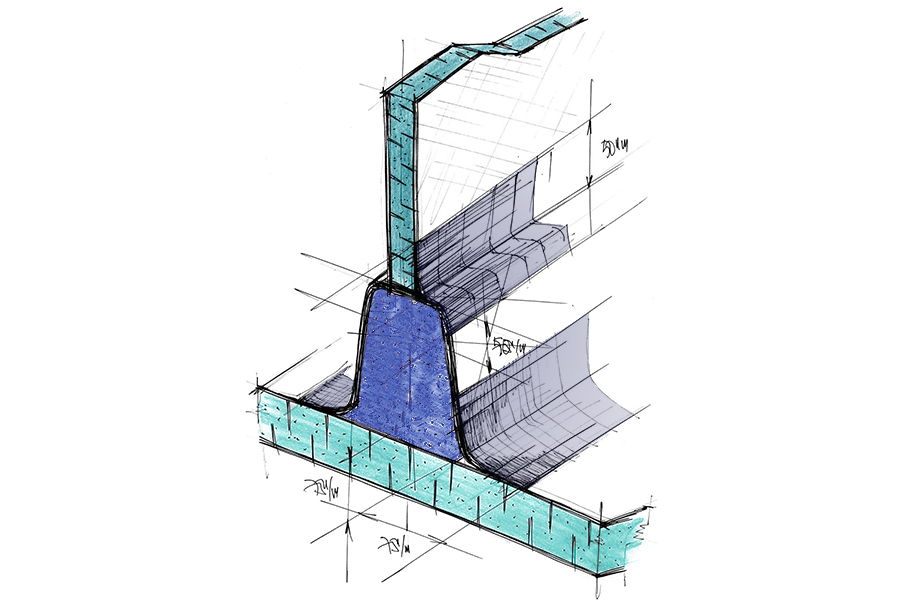

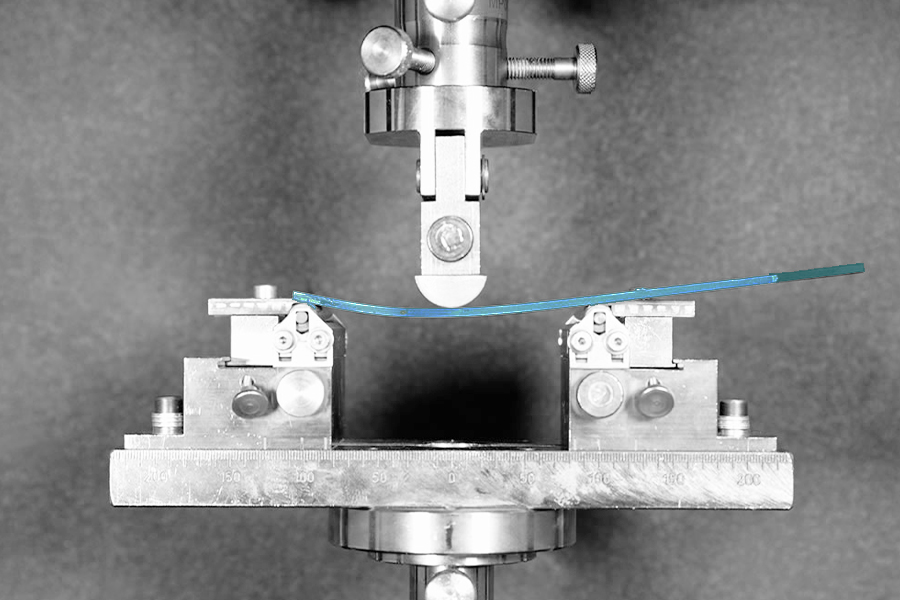

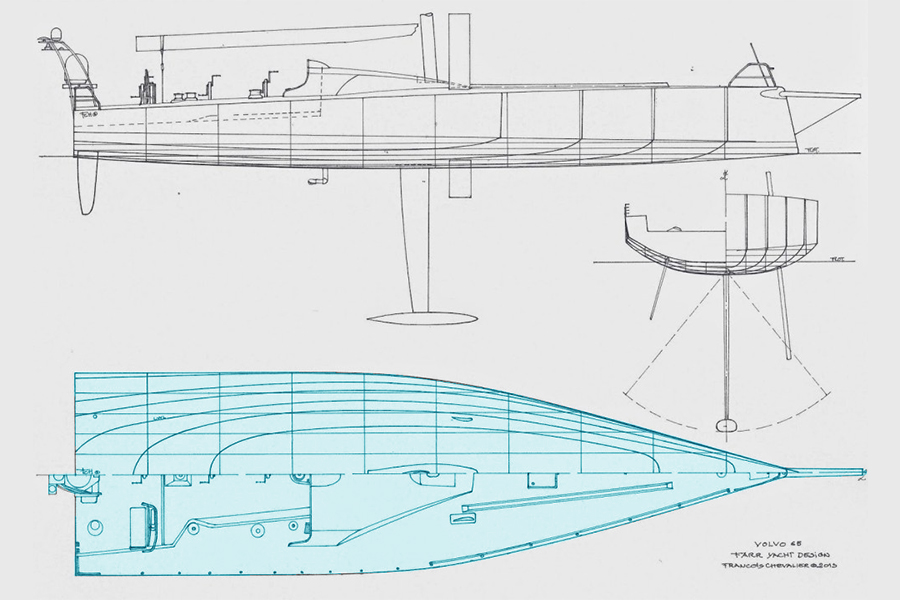

Esses reforços são um conjunto de anteparas, longarinas e cavernas. Em outro post sobre os detalhes estruturais da construção de embarcações em material composto foi apresentado uma longarina com perfil “hat section”, como mostra a figura abaixo.

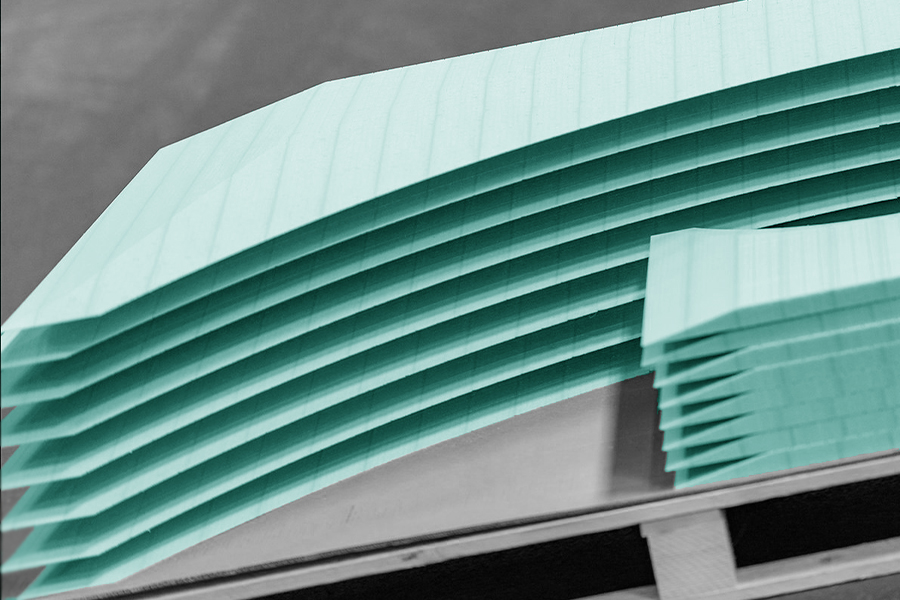

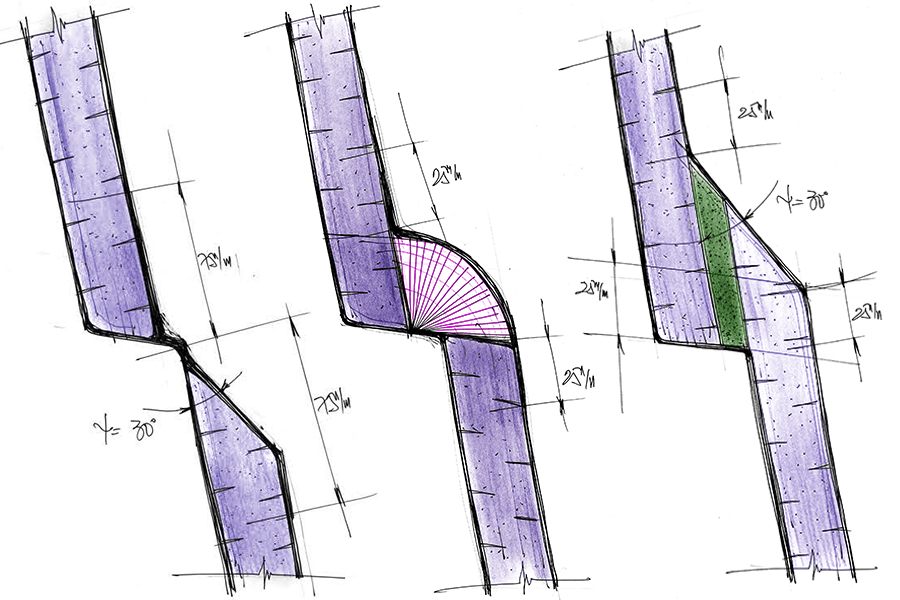

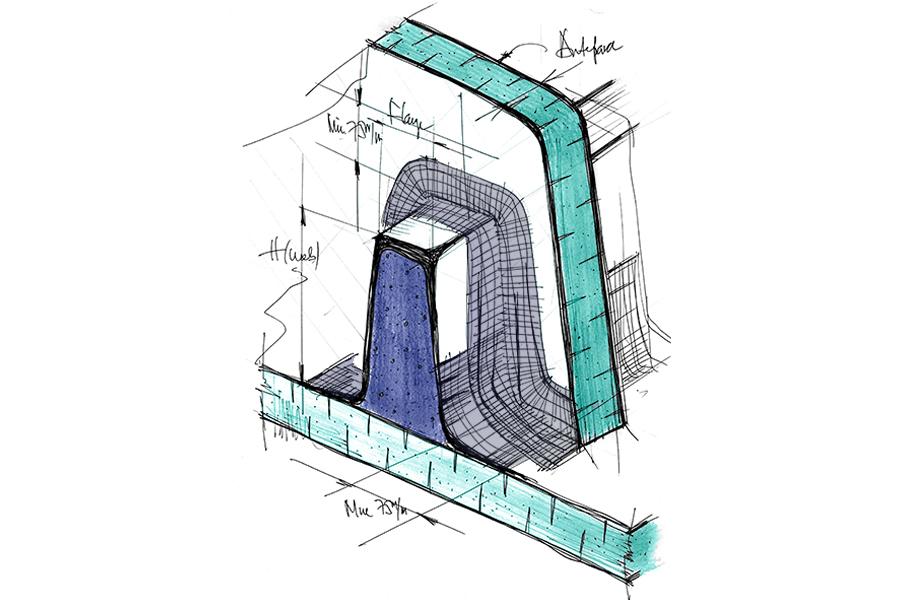

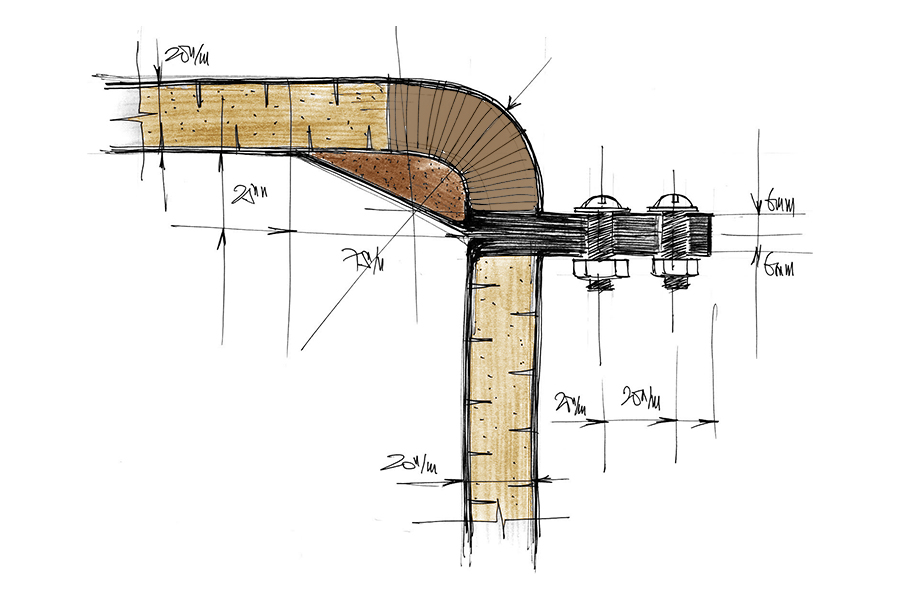

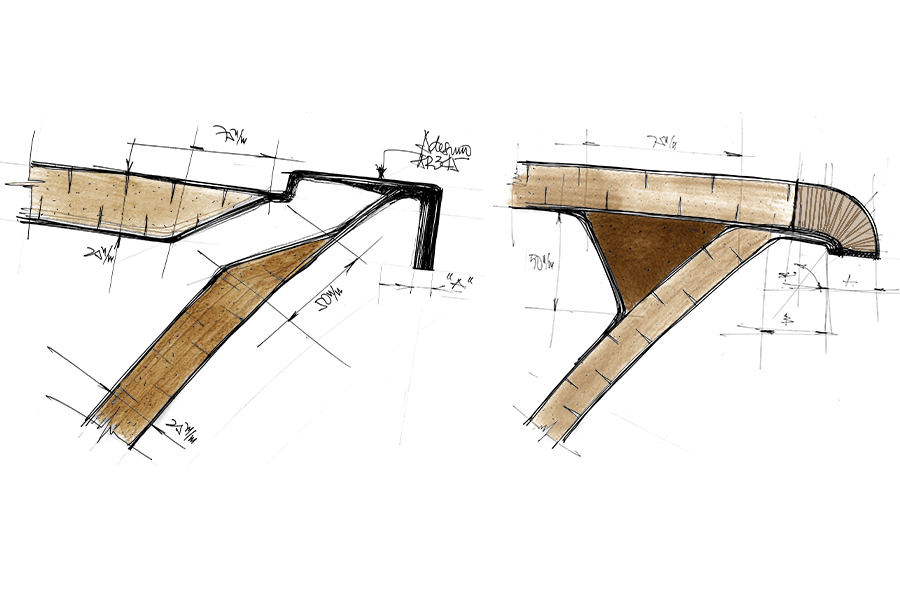

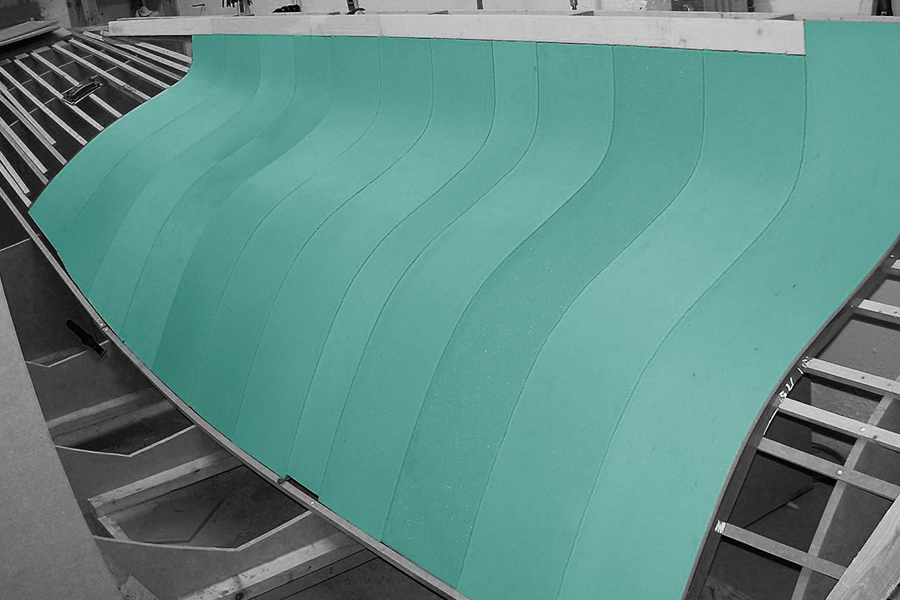

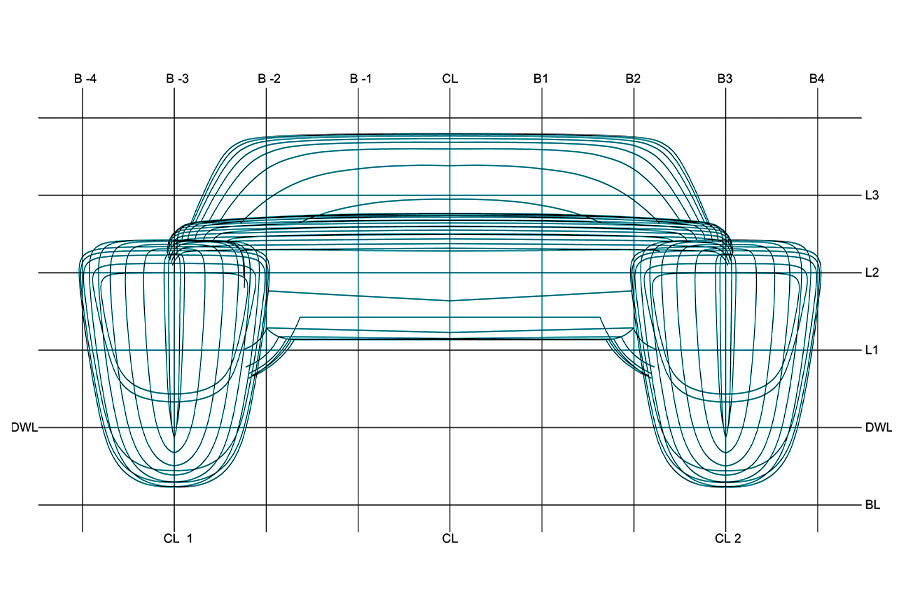

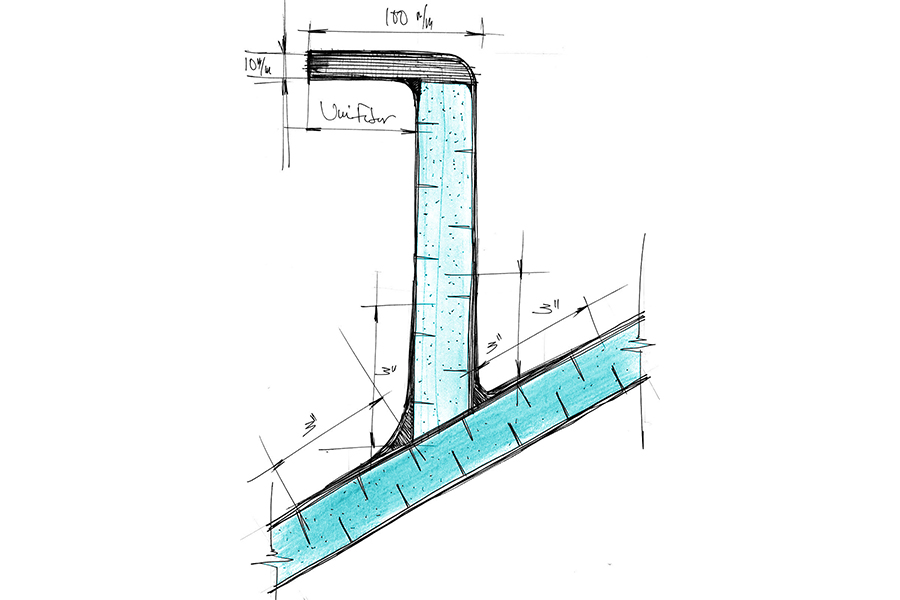

Entretanto esse tipo de perfil pode ser substituído por outros modelos de reforçadores mais eficientes, produzidos com uma configuração específica de lay-up pelo processo de infusão a vácuo. A primeira opção para essa substituição é o perfil e L, presente na figura abaixo.

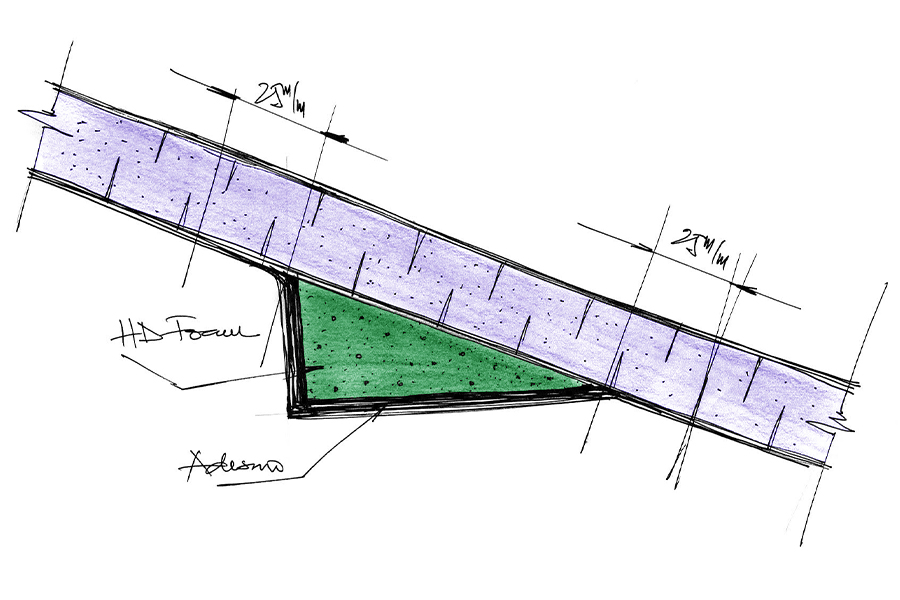

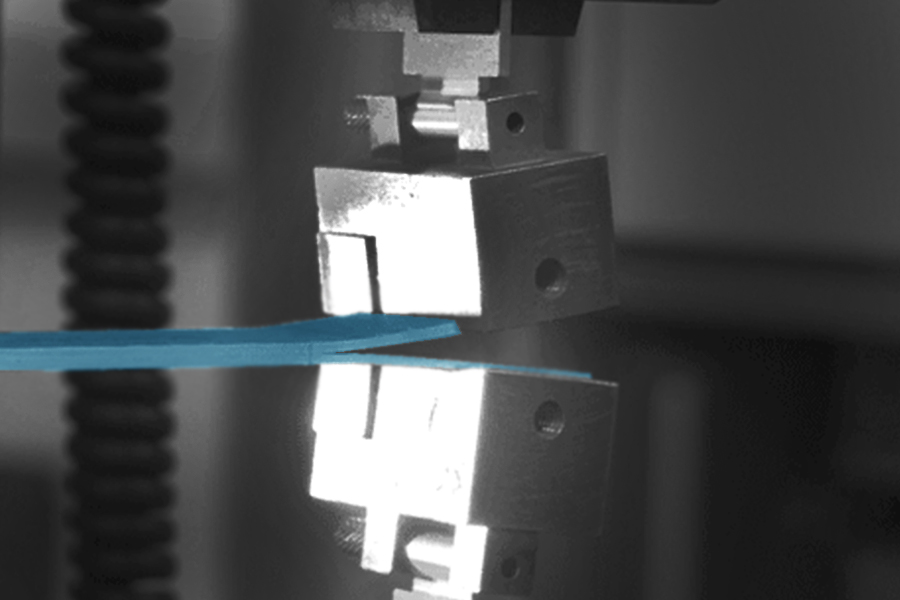

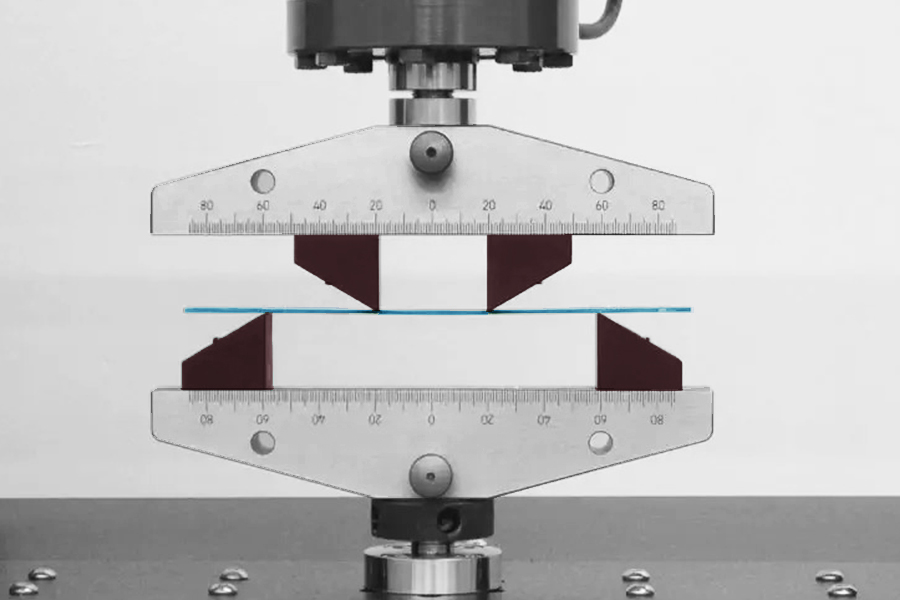

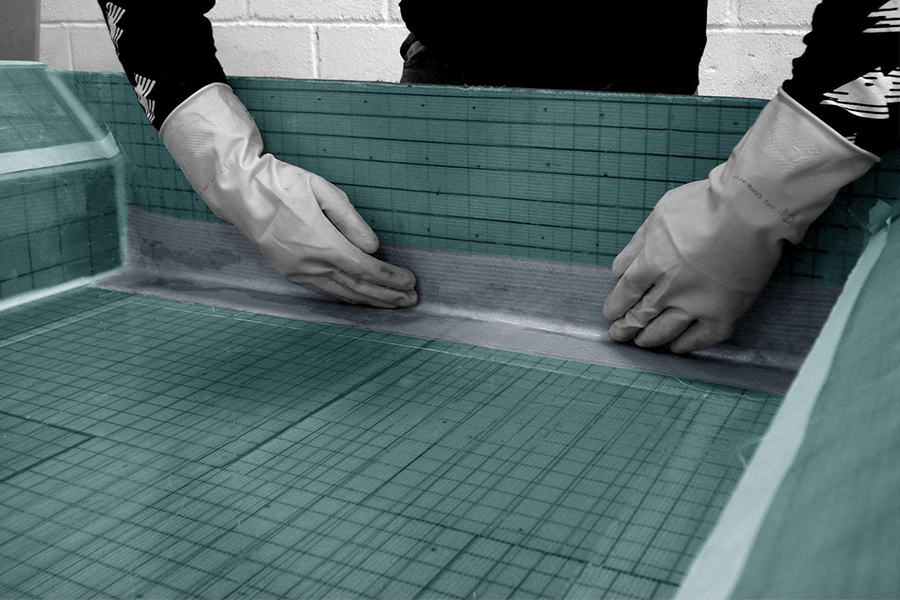

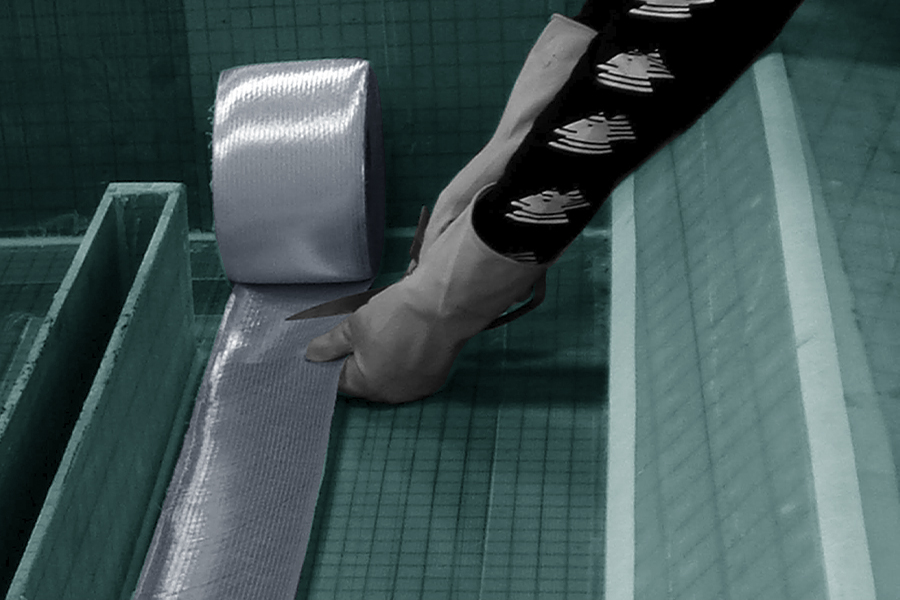

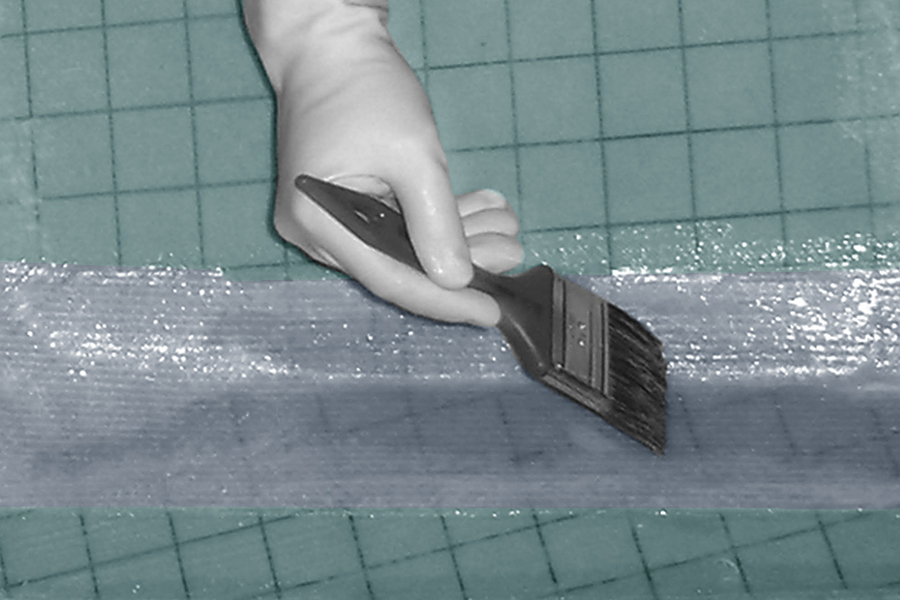

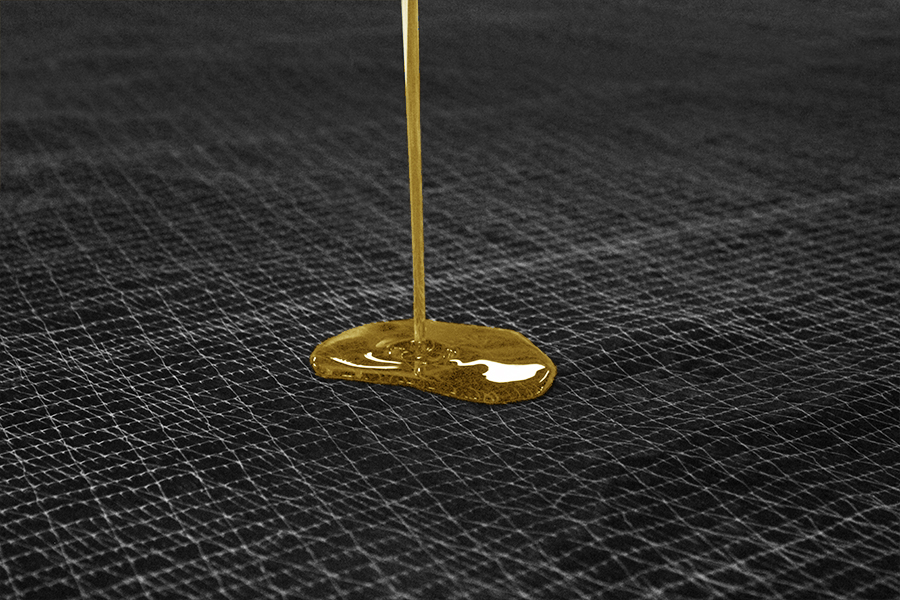

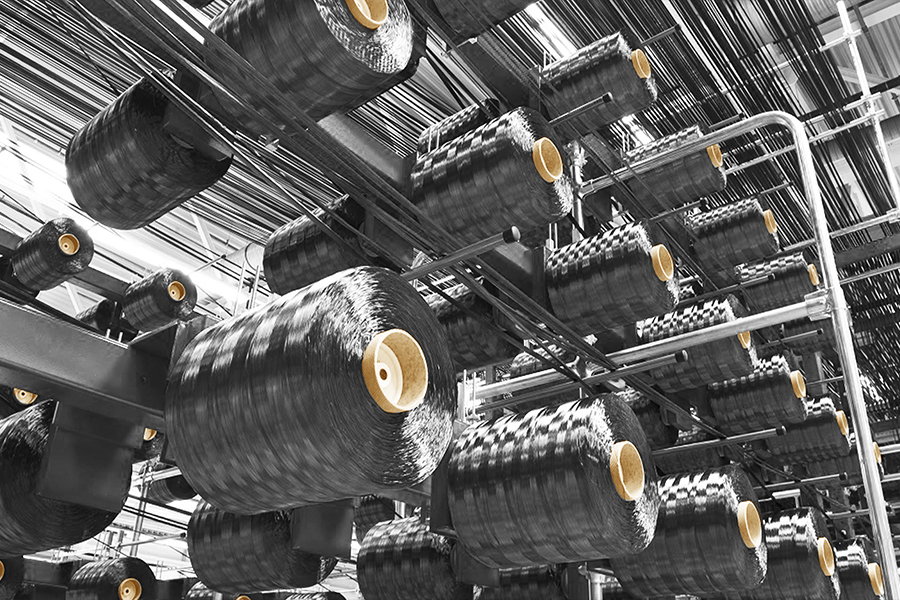

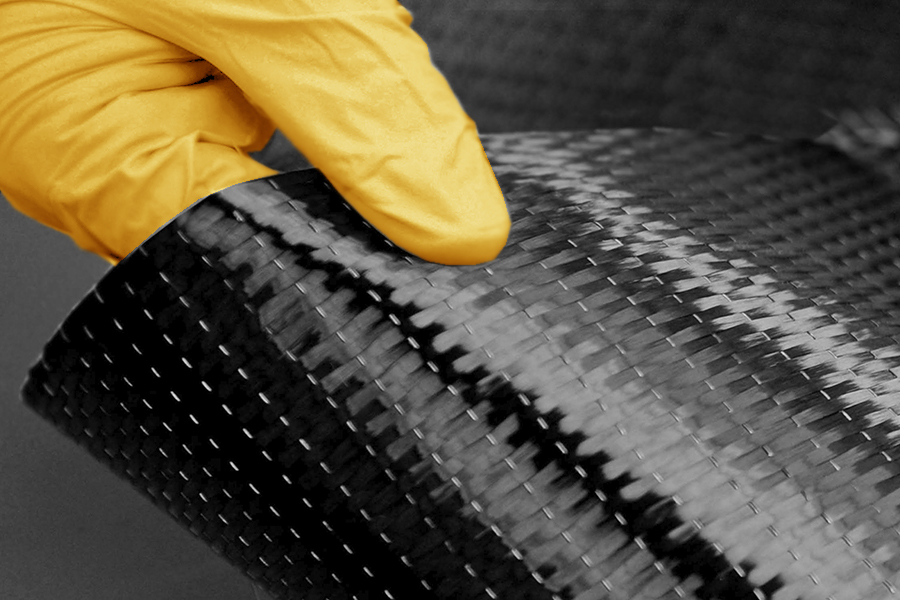

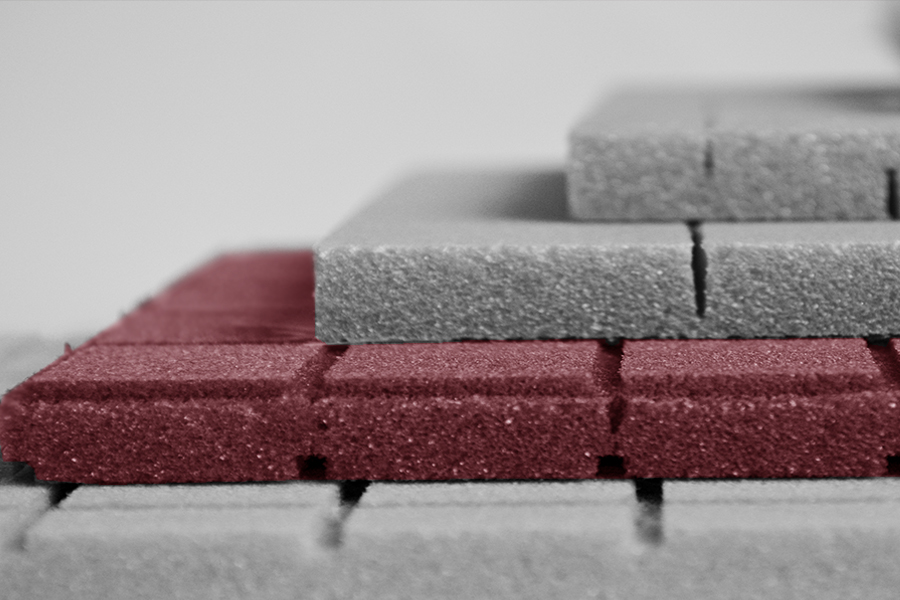

O reforçador em L é uma tendência na aeronáutica que fabrica esses perfis otimizados com almas com núcleo de espumas PVC e faces laminadas com tecidos triaxais de orientação [0/±45]. Já os flanges são construídos de laminados com várias camadas de tecidos unidirecionais. Esses perfis devem ser fabricados por meio de infusão a vácuo para que seja possível alcançar um teor de fibras de 70% em peso. A colagem do perfil na estrutura deve ser feita com filete de massa de microsfera e laminação secundária utilizado tecidos biaxiais a +45/-45 graus.

A largura da alma e do flange, assim como a altura do perfil, devem ser determinadas na fase do projeto estrutural da embarcação, que deve definir qual o módulo da seção requerido para cada um dos perfis. As normas de sociedades classificadoras auxiliam o projetista a ter um norte para iniciar essa tarefa. Esse tipo de configuração fornece uma grande resistência á flexão dos perfis, além de prevenir a flambagem que é muito comum em perfis “hat section”.

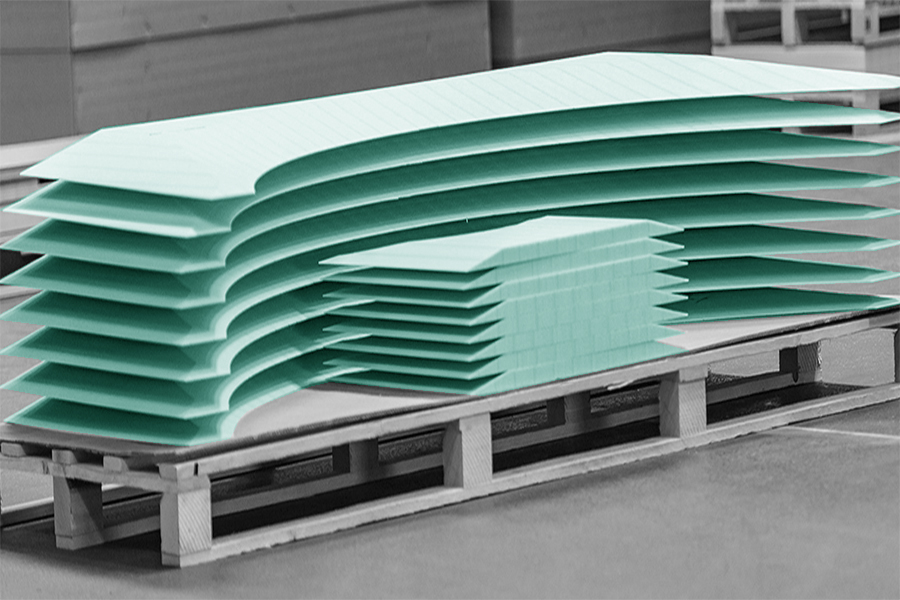

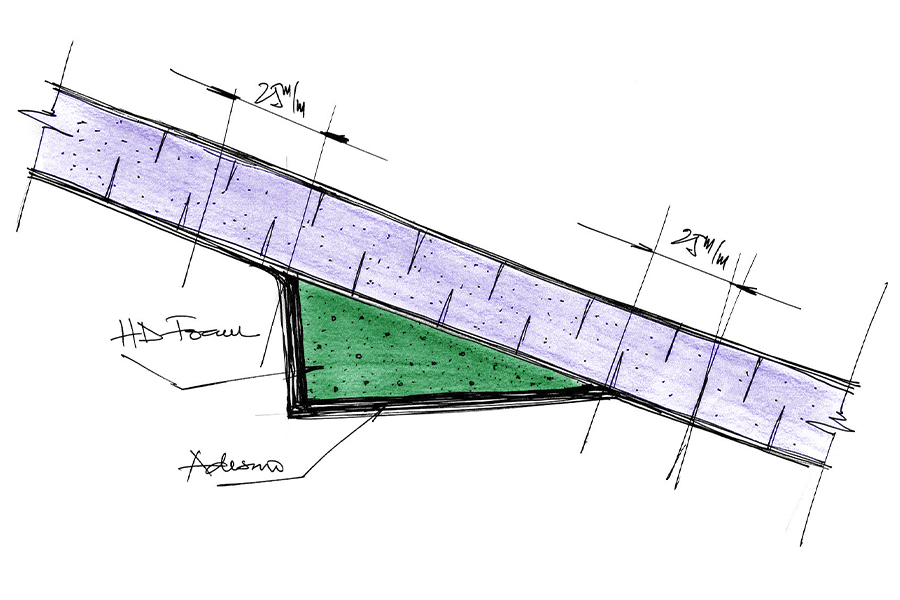

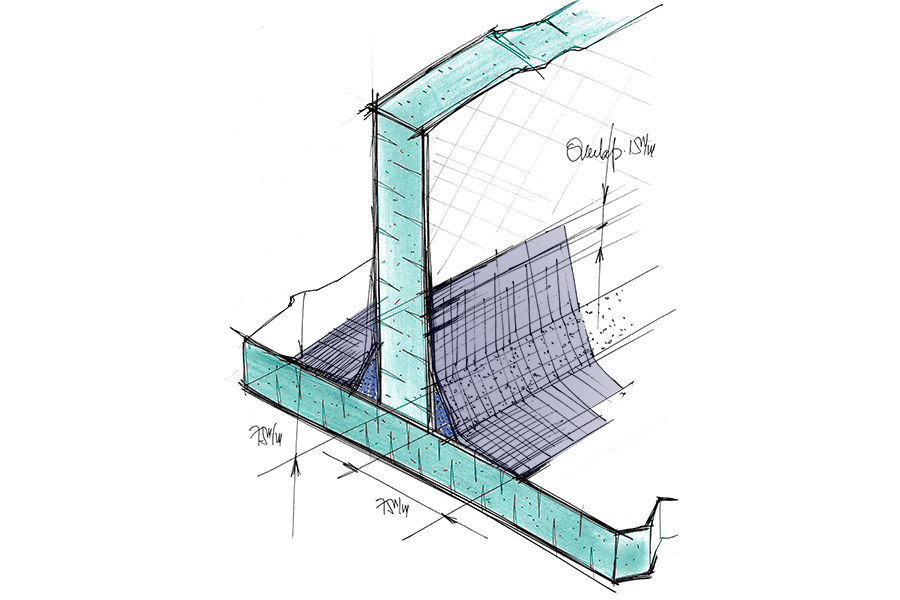

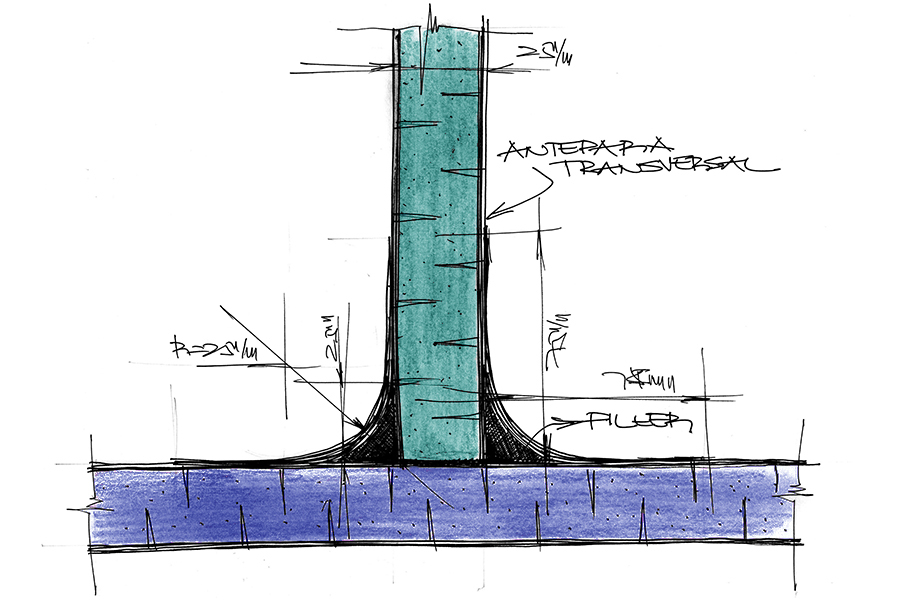

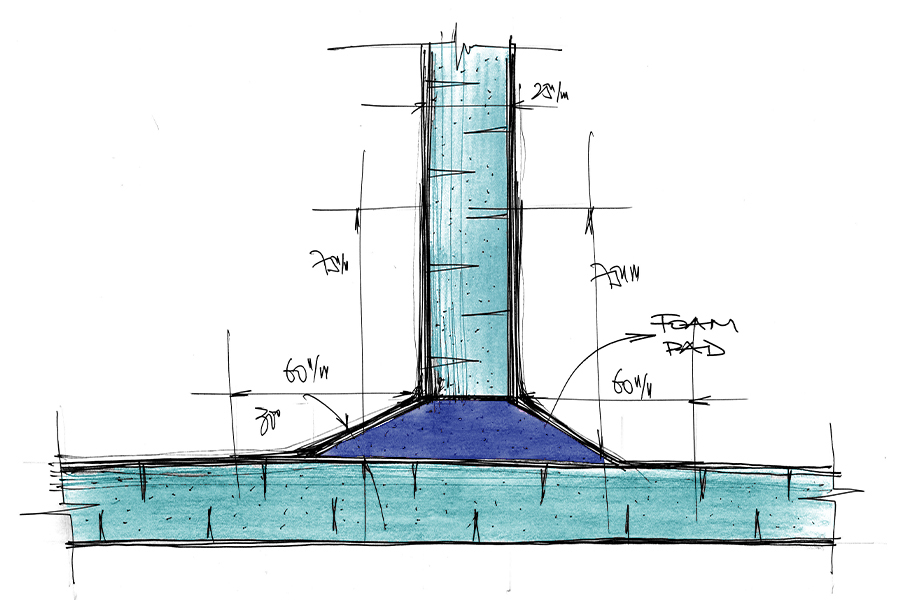

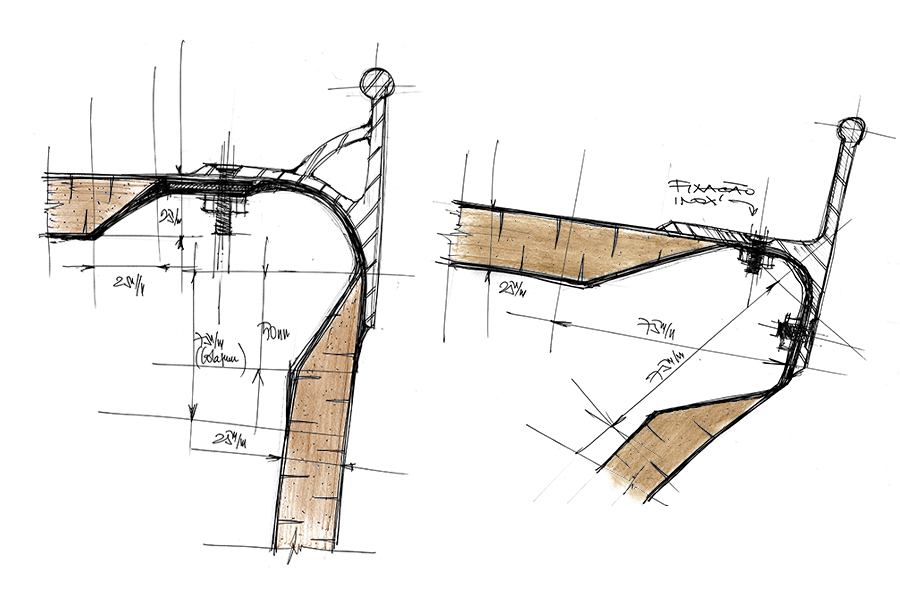

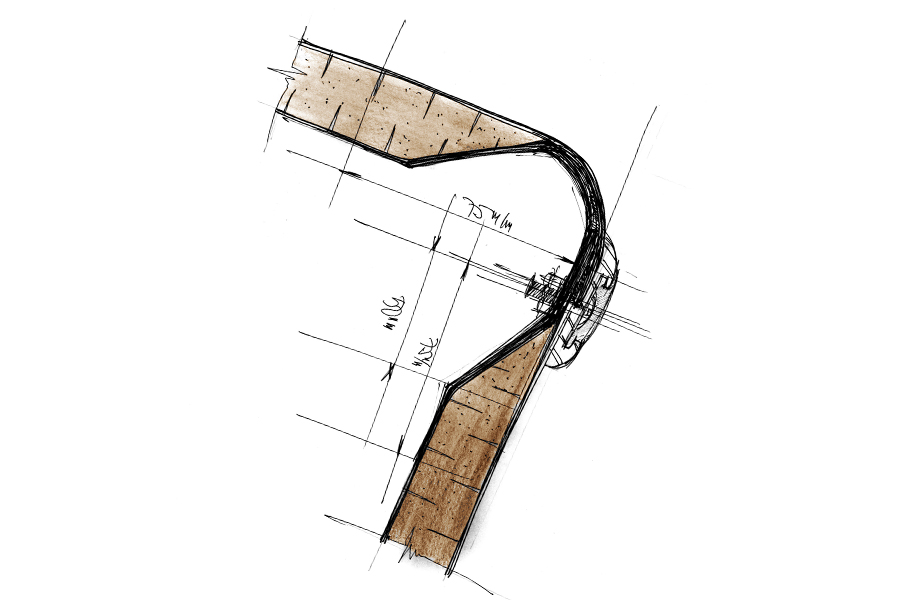

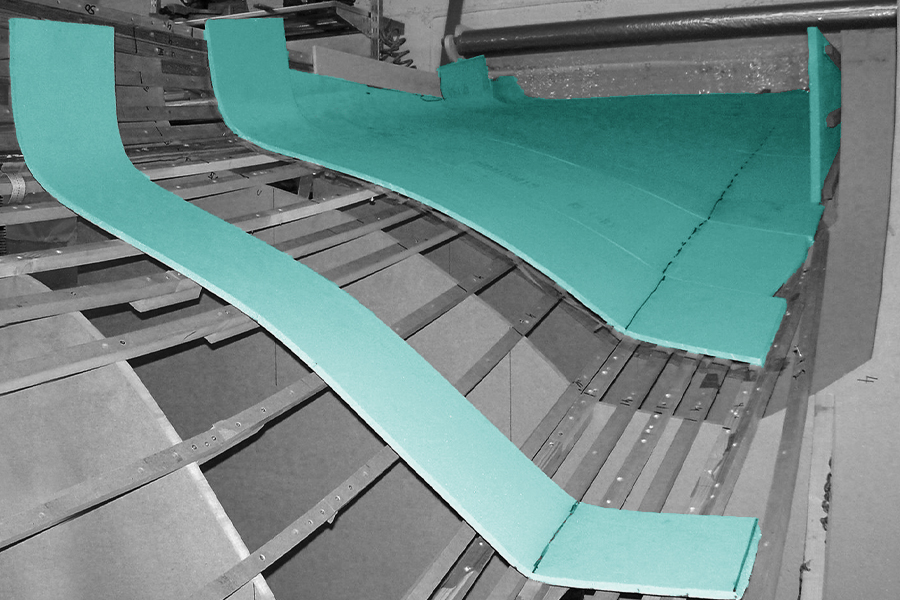

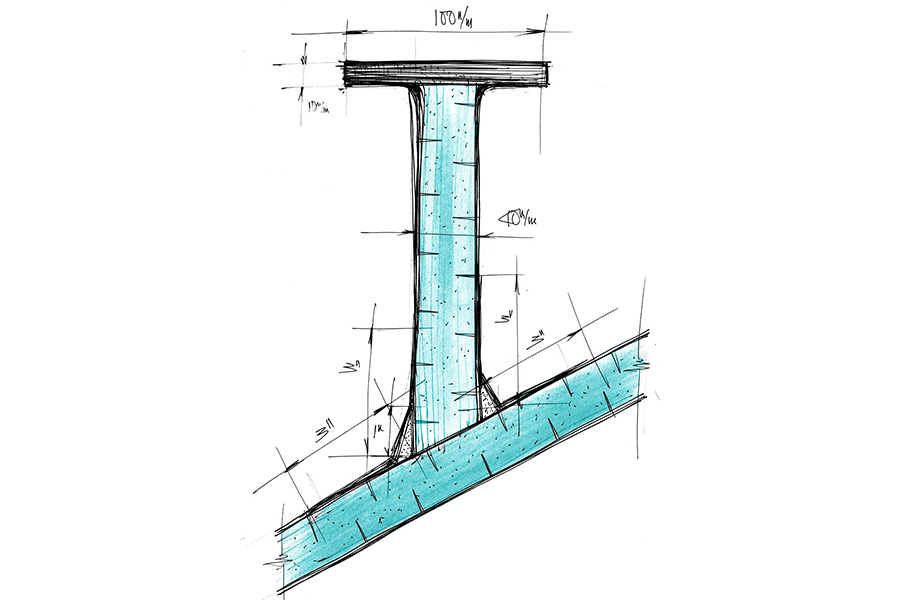

Outra opção é o perfil T apresentado na figura abaixo, que deve ser apoiado em dois filetes de espuma PVC. Ele pode ser construído a partir da montagem de dois perfis em L com a laminação contínua dos flanges ou montado a partir das duas linhas de colagem entre a alma e o flange utilizando uma placa pré-fabricada em tecido triaxial e um perfil sólido em tecido unidirecional.

Os filetes utilizados na colagem deve ter dimensões que possibilitem o fluxo contínuo e suave das tensões provenientes do casco. Esse tipo de perfil também também ser utilizado em vigas do convés principalmente em locais de grande concentração de esforços como o piso do convés de barcos ou helidecks.

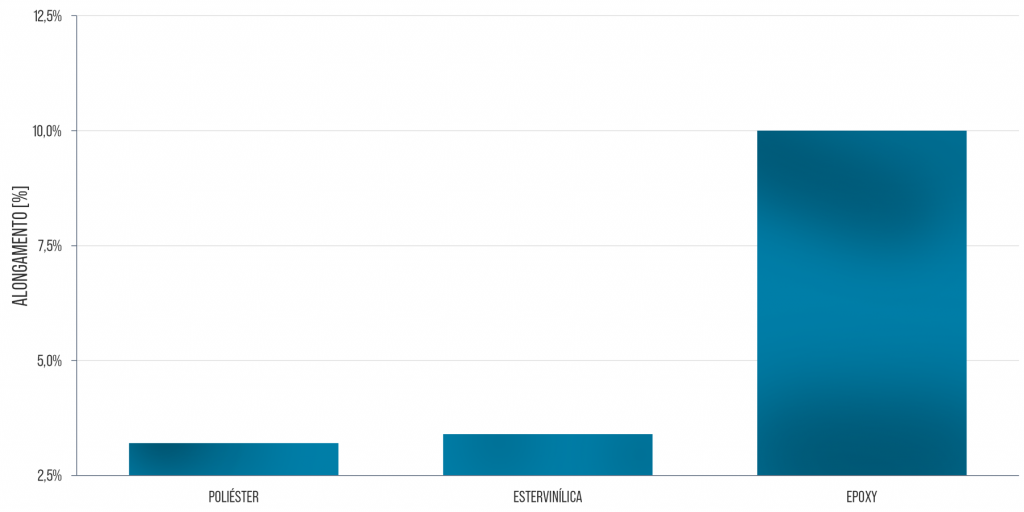

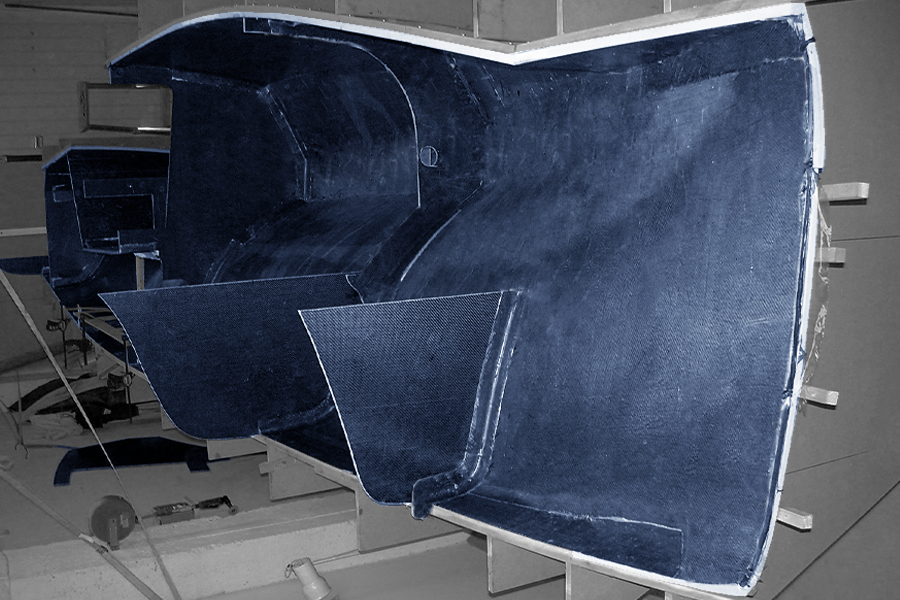

Esses perfis são exemplos de como é necessário conhecer as propriedades dos materiais e as técnicas de diversos processos de fabricação. Estas configurações podem facilitar a construção de elementos simples que tornam as embarcações muito mais eficientes do ponto de vista estrutural e do ponto de vista da linha de produção, o que é muito importante principalmente na produção seriada de embarcações.