O sistema de vácuo é peça central para o sucesso da infusão à vácuo. O blog já discutiu diversas vezes múltiplas estratégias para a posicionar as linhas de vácuo e de resina, como realizar drop tests e detectar vazamentos no molde, mas a realidade é que para que tudo funcione de maneira adequada o construtor deve possuir bombas e filtros adequados e possuir clareza sobre quais são as funções que eles exercem em cada um dos métodos construtivos.

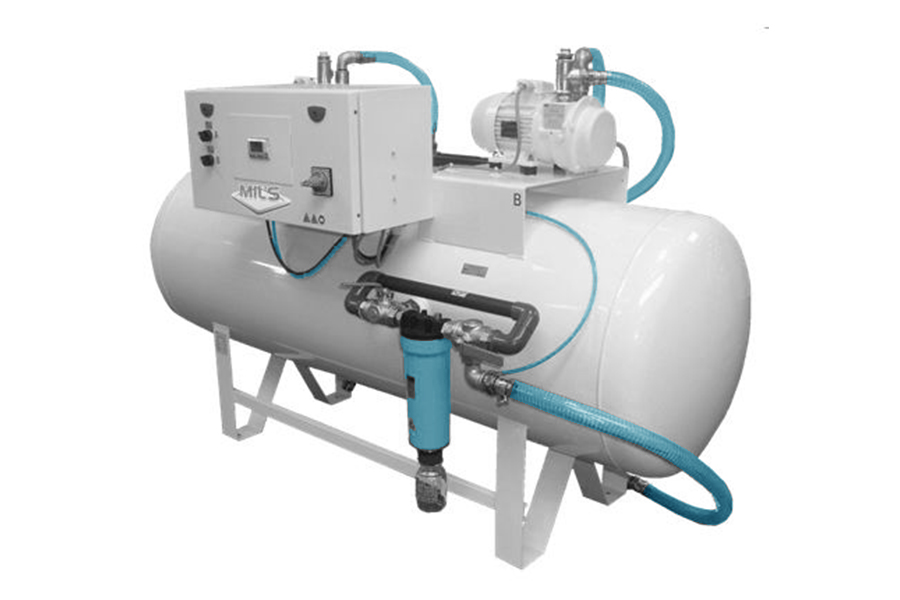

A bomba é o centro da rede de vácuo e ela deve ser capaz de retirar uma quantidade suficiente de ar do sistema para criar um gradiente de pressão adequado para infusão ou qualquer que seja o processo construtivo utilizado. Devido à confiabilidade, o construtor deve optar por bombas elétricas em relação às que são movidas por ar comprimido, embora as últimas possam ser utilizadas para peças pequenas e alguns reparos. Além disso, deve ser priorizado o uso de bombas de alto vácuo em relação às de alta vazão.

A vazão, ou velocidade que a bomba é capaz de retirar ar do sistema, é importante e não deve ser negligenciada, mas a capacidade de alcançar pressão próxima de 1 atm, ou 760mmHg, deve ser prioridade. Uma bomba com 25 m³/h de vazão é ideal para peças com até 20 m², mas vazões de 50 e 100 m³/h podem facilitar a remoção inicial de ar e agilizar o fechamento da bolsa de vácuo.

É muito comum que os fabricantes informem a vazão da bomba em unidades de CFM, ou pés cúbicos por minuto (cubic feet per minute). Para fins de comparação, 1 CFM equivale a 1,7 m³/h, então, o construtor deve procurar uma bomba de 15 CFM para alcançar a vazão de retirada de ar de 25 m³/h.

Existem opções de bombas refrigeradas a óleo e a ar, mas essas últimas SÓ conseguem alcançar um gradiente de pressão de até 0,8 atm, impedindo seu uso em processos de infusão a vácuo mas permitindo que sejam utilizadas para fabricação com a técnica de vacuum bag

.

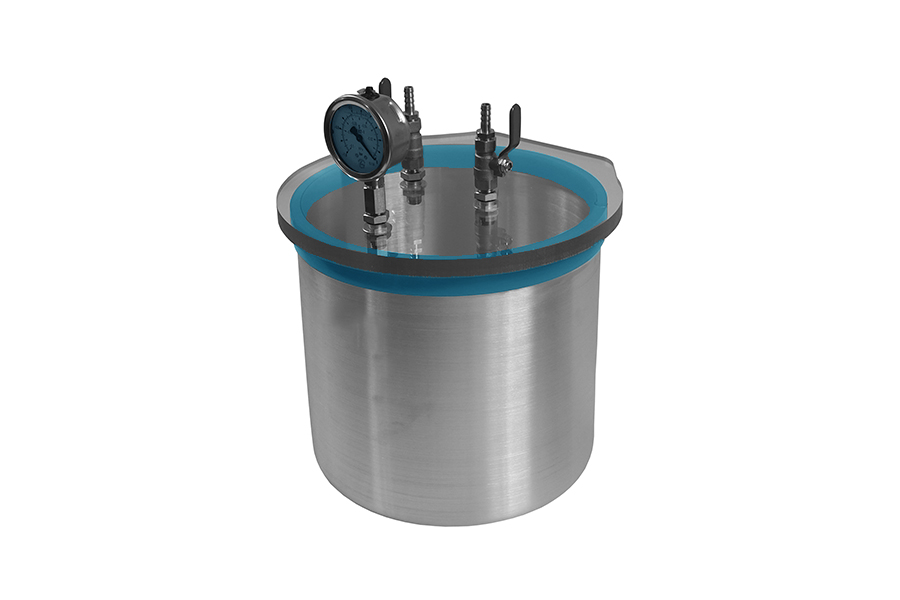

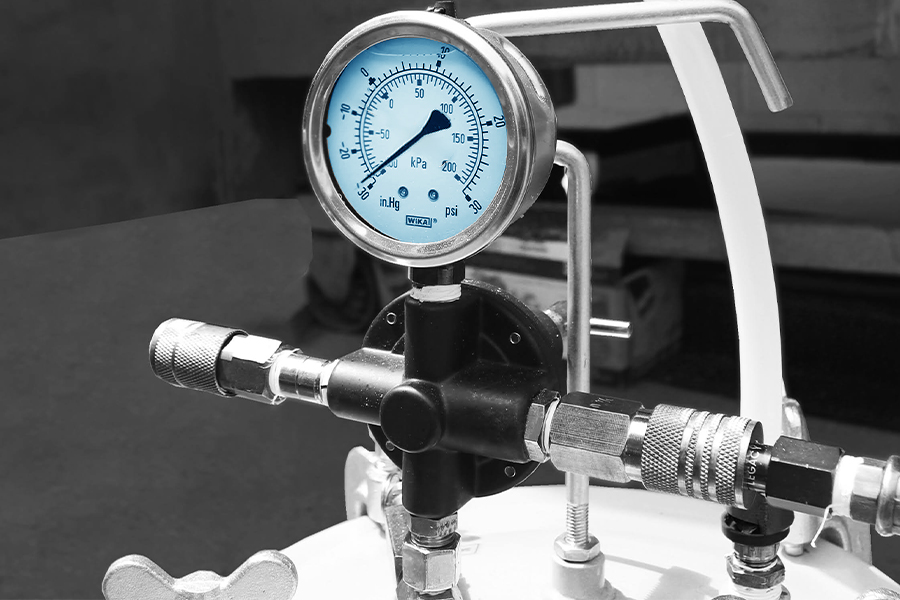

Para equalizar a remoção do ar e proteger a bomba de impurezas saídas do laminado, é essencial o uso de filtros popularmente conhecidos como traps (armadilha). Os traps possuem uma entrada para a bomba de vácuo e outra que se conecta a uma mangueira ligada à linha de vácuo montada no laminado. Dessa forma, qualquer impureza que deixar o laminado irá para lá antes de ir para bomba, impedindo a contaminação do equipamento principal.

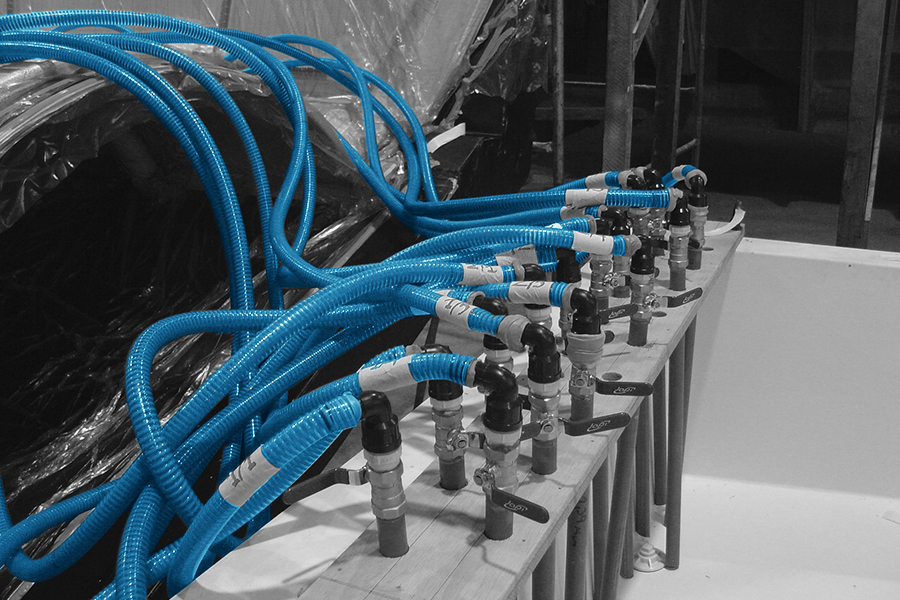

A entrada que se conecta ao laminado pode se dividir em múltiplas tomadas com o uso de um manifold, possibilitando a montagem de diversas linhas de vácuo na peça a ser infundida. Deve-se observar apenas a limitação de vazão da bomba para que todas as entradas sejam capazes de retirar o ar de maneira eficiente da peça.

Muitos construtores enxergam o trap como um depósito da resina que invade as linhas de vácuo quando a frente de resina a alcança antes do início da gelificação, mas isso é altamente indesejado durante a infusão. Retirar resina não curada do laminado significa um risco de deixar os tecidos secos e prejudicar a segurança estrutural da embarcação POIS LOGO que a resina invade a linha de vácuo, a pressão de compactação diminui consideravalmente, prejudicando a qualidade final do trabalho.

Apesar de o trap ser uma linha de defesa de proteção da bomba de vácuo, é ideal para o processo de infusão que o construtor trabalhe com freios, ou regiões de baixa permeabilidade, antes das linhas de vácuo para que a resina não consiga alcançá-las antes de seu tempo de gel.

No caso do processo de vacuum bag, no entanto, o trap realmente exerce esse papel de armazenar o excesso de resina que deixa a peça durante o período de compactação, mas no processo de infusão ele é responsável por distribuir as linhas de vácuo na peça e não necessariamente receber a resina que sai da peça, até por que a quantidade de matriz utilizada no processo é determinada com base no teor de fibra desejado na estrutura final.

Portanto, o construtor deve buscar bombas de alto vácuo com refrigeradas a óleo alimentadas por energia elétrica para realizar infusões ou executar o processo de vacuum bag. Deve também ter em mente que a função do trap nesses dois processos varia e que deve-se trabalhar ativamente para evitar que a resina alcance a linha de vácuo durante o processo de infusão.

Carlos Manuel disse:

Qual a pressao maxima que eu tenho que usar para fazer vacuum bag?

Barracuda Composites disse:

Oi Carlos,

A pressão máxima é de 1 atm, entretanto, você deve verificar se tem bloqueadores adequados para manter a resina na peça. O ideal eh utilizar filmes perfurados. Veja esse post!

Wagner José disse:

Olá, tudo bem?

Não ficou muito claro essa “Linha de vácuo”. É como se fosse uma “linha de chegada” em uma corrida? Onde encontro essa “armadilha”? Ela também pode ser usada como uma “câmara de desgaseificação” ?

Barracuda Composites disse:

Oi Wagner,

Você tem que ter a linha de vácuo espaçada do final da infusão e, se possível, coberta com algum material de baixa permeabilidade para poder deixar passar o vácuo mas não deixar entrar resina na linha, senão voce pode prejudicar a infusão.