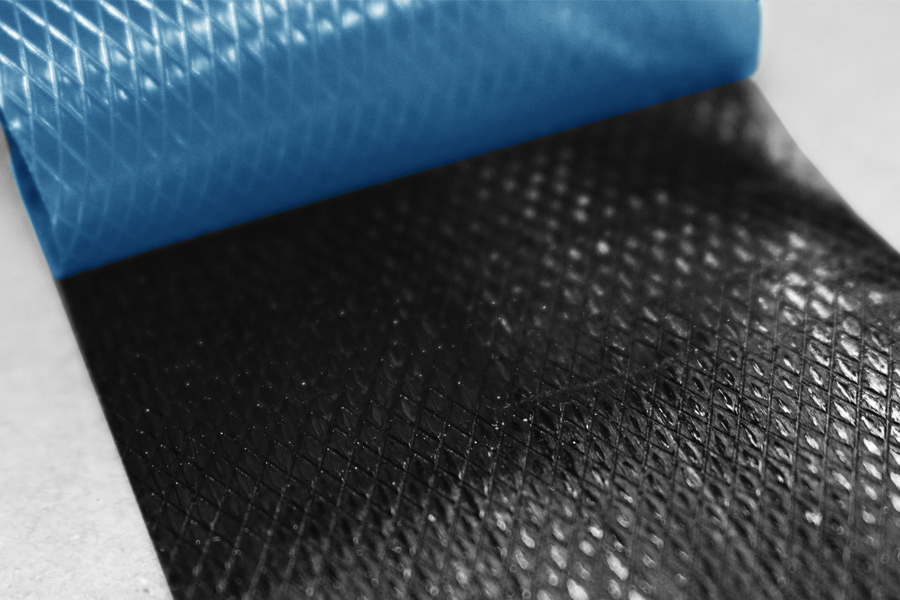

O post da última semana mostrou as razões pelas quais os tecidos prepreg são capazes de produzir laminados com alto teor de fibra com seus processos de cura que necessitam de condições controladas de pressão e temperatura. Suas excelentes propriedades mecânicas, alto teor de fibra e baixa quantidade de vazios (microbolhas) fazem com que sejam uma excelente opção para construção das faces de estruturas sandwich de alta performance.

Estruturas sandwich são construções bastantes discutidas aqui no blog e são compostas de duas faces de laminados de alta rigidez e resistência espaçadas por um material de núcleo de baixa densidade com alta resistência ao cisalhamento e à compressão. O que garante a eficiência global da estrutura é a junta adesiva, responsável por transferir os esforços das faces para o material de núcleo e vice-versa. O conceito de sandwich busca aumentar exponencialmente a rigidez à flexão sem agregar peso à estrutura, como é possível entender por meio do vídeo sobre Materiais Sandwich publicado no canal da Barracuda Composites.

Na construção de embarcações, as espumas PVC são amplamente utilizadas como materiais de núcleo por conta de suas excelentes propriedades específicas e superfícies com células fechadas que absorvem pouca resina e não degradam com a presença de água e umidade. No entanto, a maior parte das espumas de PVC que são largamente utilizadas em barcos de recreio suportam temperaturas de processamento até 90°C e se for necessário mais do que isso para realizar a cura das faces de prepreg, é provável que aconteçam deformações permanentes e perda de propriedades mecânicas no laminado.

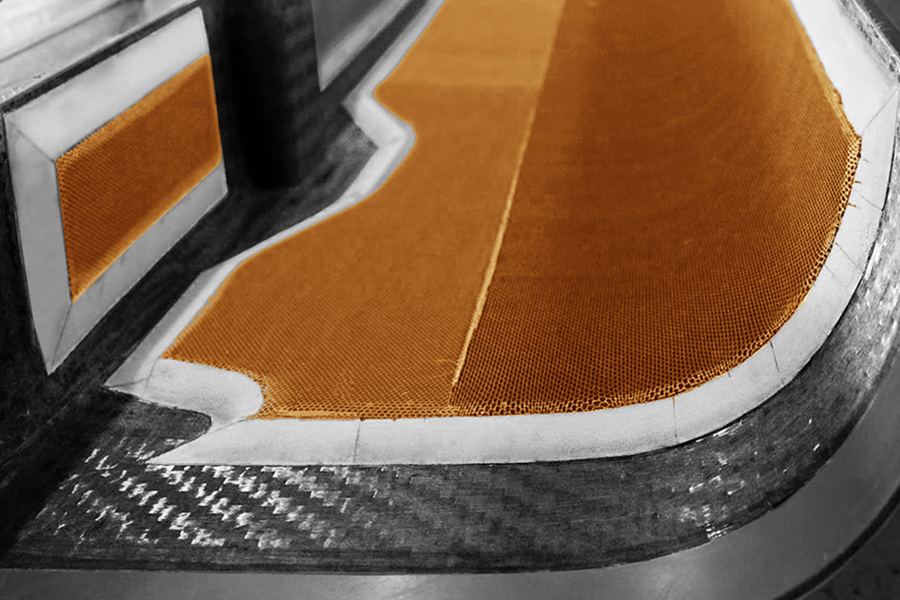

Para construção sandwich com faces de prepreg existem espumas PVC desenvolvidas para suportar temperaturas de processamento de até 120°C no entanto, a opção mais comum é utilizar núcleos honeycomb de aramida (Nomex) que suportam altas temperaturas e possuem as maiores razões entre resistência ao cisalhamento, compressão e baixa densidade (48-64-96 kg/m³) fazendo com que seja possível alcançar maiores índices de eficiência estrutural.

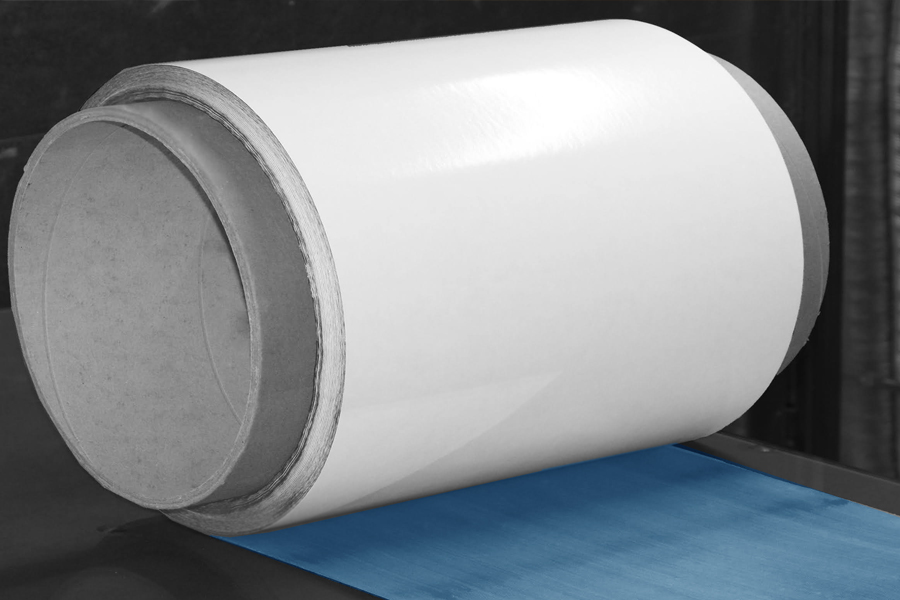

Como a superfície de colagem do honeycomb contra as faces é bem pequena, é necessário utilizar uma junta adesiva com bastante resiliência e poder de adesão. O papel da junta adesiva para este tipo de laminado sandwich é realizado por filmes adesivos com maior capacidade de alongamento e menor viscosidade que as resinas utilizadas no prepreg, mas que possuem o mesmo regime de cura.

Os filmes adesivos a base de adesivo epoxy normalmente são impregnados à uma fina camada de fibra de vidro de 20 g/m² e possuem gramaturas que variam entre 250 e 400 g/m². As menores gramaturas normalmente são utilizadas para colagem de honeycombs, enquanto as maiores são dedicadas à colagem de espumas PVC.

A construção das estruturas sandwich com faces de prepreg pode apresentar uma abordagem direta, realizando a cura de todos elementos de uma só vez, ou dividindo o processo em duas ou três etapas. A abordagem direta garante um certo nível de produtividade ao diminuir o tempo empregado na fabricação, mas ela não costuma ser utilizada na construção de estruturas com geometrias complexas.

O processo em duas etapas consiste no posicionamento da primeira face de prepreg, do filme adesivo e do material de núcleo. Esses elementos são submetidos às condições de pressão e temperatura necessárias para cura antes de outra camada de adesivo e a outra face serem posicionadas e curadas. As rampas de cura são as mesmas comentadas no artigo anterior do blog e podem variar entre 80 e 120°C. Quanto maior a temperatura de cura, menor o tempo para o laminado atingir as propriedades ideais para ser manuseado.

Na operação em três partes, o laminado de prepreg é aplicado sobre o molde e curado. O material de núcleo é então colocado sobre o prepreg curado e o filme adesivo é curado. Finalmente, a segunda camada é colocada sobre o material sandwich e curada em uma terceira operação. Se necessário, todo o laminado depois pode ser pós-curado e, para isso, deve sofrer um aumento de temperatura constante e estar sobre uma pressão de vácuo de 1 atm.

A compactação é outro processo importante na construção de laminados sólidos ou sandwich em prepreg que possuem múltiplas camadas de reforços. Esse processo nada mais é que a aplicação de pressão de vácuo para consolidar as camadas em seus lugares e remover o ar entre as interfaces antes do processo de cura. Em estruturas críticas, é necessário realizar compactação pelo menos a cada três camadas de 300 g/m² durante quatro horas a uma pressão de vácuo de 0,9 atm. Mesmo não sendo necessário o uso de temperatura, a remoção de ar entre as camadas pode ser facilitada se o molde for aquecido a uma temperatura de 40°C. É importante notar que a estrutura dos laminados de prepreg é extremamente compacta com alto teor de fibras então a passagem de ar entre elas é sempre difícil e por isto é necessário remover todo possível espaço entre os filamentos das fibras antes de se iniciar a cura final.

O custo dos prepregs e de toda a estrutura necessária para sua armazenagem e cura, faz com que sua aplicação esteja restrita para projetos que priorizam o alto desempenho em relação ao custo. Embarcações como os veleiros desenvolvidos para a regata The Ocean Race se beneficiam muito da eficiência alcançada por sandwich de prepregs com núcleos de honeycomb, além do nível de controle do processo que esse tipo de abordagem de fabricação permite.

Sabrina Fernandes disse:

Quais são os grandes problemas de se ter vazios no laminado?

Barracuda Composites disse:

Olá, Sabrina

A qualidade do laminado possui uma relação bem forte do com o teor de vazios no laminado, que também pode ser chamada de quantidade de microbolhas. Isso porque os vazios são uma parcela do laminado que ocupam espaço, mas não contribuem mecanicamente para suportar os esforços aplicados nos painéis, além de criar pontos de concentração de tensão que podem enfraquecer a adesão entre as camadas de reforço e entre as faces e o material de núcleo, diminuindo a eficiência da transferência dos esforços.

Lucas Martinelli disse:

A abordagem direta de construção de painéis sandwich exige que seja feito o processo de compactação? Isso não diminuiria a produtividade?

Barracuda Composites disse:

Olá, Lucas

Exige sim. Isso pode diminuir a velocidade de produção, mas é uma etapa crucial para garantir que o laminado que está sendo produzido terá a qualidade que esses materiais de alto desempenho são capazes de oferecer.

Luiz disse:

Oi, tem cursos para construção amadora em composites? Eu já construí 2 barcos pro meu uso em stitch and glue, agora estou fazendo um trailer em vetroresina, mas quero fazer essas coisas com placas de divinicel, para ser mais leve e resistente. Mas tinha que ser algo voltado para pessoas que vão construir de forma amadora em casa. Ou ter vídeos ensinando isso.

Barracuda Composites disse:

Olá, Luiz

Nesse momento não estamos oferecendo nenhum curso de construção em composites. Quando essa opção estiver disponível, faremos uma ampla divulgação, mas nesse meio tempo, você pode tirar todas as suas dúvidas aqui pelo blog e pode acompanhar o nosso canal no YouTube. Ficaremos felizes em ajuda-lo!

César Peixoto disse:

Sou fabricante de pranchas de surf há 28 anos.

Estou precisando aprender a técnica de laminação a vácuo com carbonos para conseguir resistência e leveza nas pranchas.

Vocês tem cursos para laminação a vácuo?

Barracuda Composites disse:

Olá, César

No momento, não estamos oferecendo nenhum curso prático de laminação. Você pode ler mais esse processo nesse post do blog ou no livro Métodos Avançados de Construção em Composites. Qualquer dúvida, estamos sempre a disposição.

Barracuda Composites disse:

Olá, César

No momento não estamos oferecendo nenhum curso de laminação. Você pode ler sobre o processo nesse post do blog ou no livro Métodos Avançados de Construção em Composites. Qualquer dúvida, estamos sempre à disposição por esse canal também!

thiago soraggi disse:

Olá, tudo bem? Sobre a opção de sanduiche com prepreg acreditam ser possível fazer com o material que vai no meio sendo resina de impressão em 3d ou filamento tritan tb impresso em 3d? Ambos, teoricamente, aguentariam a temperatura alta para a cura. Porém, não sei se dariam aderência ao Prepreg. Trabalho com soquetes para proteses ortopédicas e penso em utilizar o prepreg para dar resistencia à impressões 3D que têm quebrado após um tempo de uso do paciente. O que acham?

Barracuda Composites disse:

Este e o tipo de construcao que precisa testar para ver como funciona.

Nao conheco pecas comerciais fabricadas assim!

Se tentar me avisa como ficou