Existe uma grande variedade de materiais de núcleo a disposição dos construtores de embarcações e constantemente são discutidas no blog as vantagens do uso de estruturas sandwich e, em especial, do uso de espumas de PVC.

No entanto, para que haja uma adesão adequada entre as faces e o núcleo é necessário que essas espumas tenham ranhuras chamadas de groovings. Essas ranhuras, principalmente quando feitas com espessuras inadequadas, podem causar um problema muito conhecido para os construtores, o print-through.

O print-through é a impressão dos materiais de núcleo e principalmente das tramas das fibras na superfície do gelcoat. Esse fenômeno acaba prejudicando o acabamento dos cascos e demais estruturas da embarcação, criando defeitos estéticos nos laminados.

Alguns materiais de núcleo que têm um efeito superficial que podem impedir com esse fenômeno são o Coremat®e o Soric®, produzidos a partir de uma mistura de lã de poliéster com microesferas, responsáveis por aumentar o volume do reforco e diminuir a quantidade de resina necessária para impregnação completa do material. Estes materiais não podem ser comparados com espumas e honeycombs, já que suas espessuras não são capazes de desenvolver as tensões atuantes em uma estrutura sandwich de verdade, onde o núcleo deve pelo menos 6 vezes a espessura das faces. De qualquer forma, estes materiais funcionam no skin coat como um bloqueador de impressao das fibras (print blocker)

Além de ser uma material descrito como print blocker, o Coremat® permite a fabricação de laminados sólidos de maneira mais rápida e mais leve quando em comparação com as versões construídas apenas de resina e manta de fibra de vidro. Fornecido em espessuras entre 2 e 5 mm, sua densidade após impregnado fica entre 540 e 630 kg/m³.

É importante destacar que o Coremat® é compatível com os processos de laminação manual e spray-up somente e não deve ser submetido à pressão negativa produzida por um sistem de laminação a vácuo sob hipótese nenhuma. Esse material possui mecanismos que impedem que ele absorva resina demais e algumas variedades ainda apresentam um indicador que muda de cor quando o núcleo está completamente impregnado.

Para impedir o print-through em processos de laminação à vácuo e infusão, o Soric® é uma opção de núcleo também feita a partir de lã de poliéster e microesferas, mas projetado para projetar as intensas cargas de compressão causadas para esses processos. Disponível em espessuras entre 1 e 5 mm, sua densidade após a impregnação varia entre 600 e 700 kg/m³.

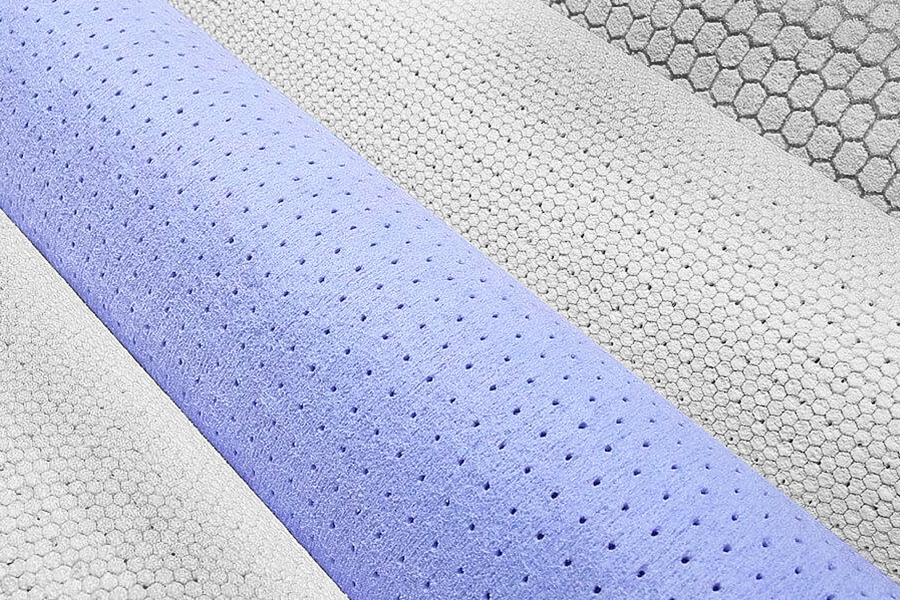

O Soric® XF é formado por pequenas ilhas hexagonais que adicionam espessura ao laminado e são separadas por canais que agem como um meio de alta permeabilidade e ajudam a resina a se espalhar pela peça, atuando como uma espécie de flow media. Já o Soric® TF não possui essas ilhas hexagonais, sendo muito mais eficiente enquanto print blocker e também atuando como meio de alta permeabilidade.

O Coremat® e o Soric® são duas opções de núcleo a disposição dos construtores que, apesar de não serem capazes de adicionar espessura de forma tão eficiente quando às espumas PVC e nem mesmo possuírem as mesmas qualidades mecânicas, possuem funções específicas interessantes e bastante úteis para construção de embarcações.

Kenitti disse:

Olá,e quando a muitas camadas na peça é indicado colocar uma camada de soric entre elas para ajudar a molhar todas as camadas,já tivemos alguns problemas com fibra de carbono em q ia 4 camadas de tecido e 8 de direcional,e temos uma sala de máquina onde tem região em que vai 8 camadas de tecido e 6 de direcional,ai sempre utilizamos uma camada de soric entre a metade dessas camadas para ajudar a molhar melhor as primeiras camadas..

Barracuda Composites disse:

Oi Kenitti,

Sim! Tanto o Soric XF® quando o Soric TF® são núcleos com alta permeabilidade, que auxiliam na impregnação de laminados sólidos de múltiplas camadas. Os canais do Soric XF® em especial facilitam muito a entrada da resina no laminação.

Fernando Klein disse:

Estou realizando a infusão de uma peça automotiva onde o acabamento é bastante importante. Estou usando o Soric XF para aumentar a espessura, mas estão aparecendo marcas na superfície do laminado. O que posso fazer para evitar isso?

Barracuda Composites disse:

Olá, Fernando

Você pode utilizar o Soric TF que não apresenta as pequenas ilhas hexagonais e, portanto, funciona como um print blocker muito mais eficiente que o Soric XF. Sua superfície vai ter um acabamento muito melhor.

Clara Dias disse:

Porque não é possível aplicar pressão no Coremat?

Barracuda Composites disse:

Olá, Clara

A construção desse núcleo não é preparada para suportar esforços de compressão, causados pela aplicação de gradientes de pressão causados por bombas de vácuo. Se isso ocorrer, as microesferas do material são quebradas e o material perde em espessura e tem sua funcionalidade prejudicada.

Lucas Sarracini disse:

Qual outro nucleo (até 2mm) seria mais eficiente para fabricação de asas de aeromodelo?

Barracuda Composites disse:

Olá, Lucas

Nessa espessura, o Coremat e o Soric são boas opções para você. Espumas de PVC são excelentes (e considerando as propriedades mecânicas, até melhores) alternativas, mas um controle de espessura rigoroso ocorre apenas em espessuras a partir de 4 mm, um pouco maior do que a sua especificação.

Antonio Pedro disse:

Boa tarde Lucas

Produzo moldes com resinas de alta resistência mecânica e baixa contração.

Alem das varias camadas de veu , 300 e 6 de 600 de mate de fibra, será que se usar coremat , conseguirei melhorar as propriedades dos meus moldes , em relação a evitar ligeiro arqueamento devido à sempre ligeira contração da rm2000?

Obrigado

Barracuda Composites disse:

Antonio,

Teoriacamente a resina RM2000 é formulada para ter uma contração zero devido ao alto teor de cargas e alta viscosidade. Adicionar coremat no centro do lamnado certamente vai aumentar a resistência a flexão e você vai conseguir um molde mais rígido.