Qualquer estrutura submetida a um determinado esforço desenvolve uma tensão e se deforma como resposta. As propriedades mecânicas do material utilizado e a geometria da estrutura são as variáveis que determinam a magnitude desses fenômenos.

O módulo de elasticidade é a propriedade mecânica capaz de medir a rigidez de um material ou, em outras palavras, a sua resistência ao alongamento. No uso de materiais compostos, deve-se atentar que os módulos de tensão e compressão são diferentes e ainda variam em função da direção de aplicação da carga, o que é muito eficiente do ponto de vista estrutural.

Ao se projetar uma embarcação, deve-se garantir as rigidezes global e local. A pressão da água atuando no fundo causa deformações nas linhas suaves do casco em todos os momentos que ele passe por uma onda. A rigidez local dos painéis submetidos a esses esforços depende de suas dimensões, do espaçamento entre apoios, da espessura e do módulo de flexão do material.

Deflexões excessivas causam uma série de efeitos adversos, incluindo rachaduras no gelcoat ou na pintura externa, o que pode causar o início da delaminação dos painéis e comprometimento da estrutura. Em casos mais extremos, é possível encontrar relatos de proprietários reclamando de peças do interior se soltando, rangendo e saindo do lugar. Vibração e ruído também podem ser transmitidos pela flexão excessiva da estrutura.

Em geral, uma regra aceita pela maioria dos projetistas é de que as deformações não devem ultrapassar 0,5% ou 1,0%. Para alcançar esses níveis, é necessário aumentar a rigidez do laminado. Aumentar significativamente a espessura utilizando laminado sólido não é a melhor forma de fazer isso, apesar de ser muito praticado em conjunto com a adição de cavernamento rígido de reforços internos.

O uso de estruturas sandwich, no entanto, é capaz de construir cascos rígidos mais leves, com maior resistência ao impacto causado pela passagem das ondas ou até mesmo pela pressão hidrodinâmica do regime de planeio, além de oferecerem isolamento termo-acústico.

O uso seletivo de fibras de alto módulo em determinados locais também é uma forma de aperfeiçoar as propriedades do laminado de forma eficiente. Por exemplo, áreas como a linha de centro na direção longitudinal do casco, transversalmente na área de fixação dos estais laterais, no local de fixação da quilha com o casco e ao redor dos locais de cargas concentradas no convés podem ser bastante beneficiadas pelo uso de fibras sintéticas como as de carbono, principalmente em projetos que prezem pelo alto desempenho.

Ao aumentar a rigidez de uma determinada região, no entanto, o projetista deve tomar cuidado para evitar que o problema seja transferido a outras áreas e cause um aumento abrupto de tensões. O mesmo cuidado deve ter tomado com o uso de estruturas sandwich, que devem apresentar transições suaves e chanfros de 5:1 em caso de mudança de espessura ou até mesmo de densidade.

De forma ideal, é uma boa prática dimensionar toda a estrutura para que ela tenha o mesmo nível de flexibilidade, o que proporcionará um fluxo de tensões constantes e suaves através de todo o barco. Esse processo envolve uma complicada teoria e é preciso bastante experiência prática para que o projetista seja capaz de compreender todos os esforços aos quais uma embarcação é submetida.

Em um barco a vela, por exemplo, o esforço de compressão do mastro pressiona o fundo do barco, enquanto brandais tracionam os lados e os estais de proa e popa tracionam e comprimem o casco longitudinalmente. Além disso, a passagem por ondas impõe deformações sobre a estrutura do casco, da mesma forma que o momento restaurador imposto pela quilha produz cargas de alta intensidade concentradas na região do fundo. O sucesso de uma embarcação desse tipo, portanto, depende não só da rigidez local dos painéis, como da resistência global do conjunto casco e convés.

Manuel Borca disse:

Quais são os fatores que mais influenciam na pressão que atua no fundo do casco?

Barracuda Composites disse:

Olá, Manuel

A pressão vai depender do regime de planeio. Em um regime de deslocamento, a pressão hidrostática vai depender do tamanho do calado e os esforços que atuam na estrutura da embarcação vão vir do equilíbrio entre essa pressão de empuxo e a distribuição de cargas ao longo comprimento do barco. Quando a embarcação está em regime de planeio, há a ação de uma pressão hidrodinâmica no fundo do casco, que vai depender do estado de mar, da velocidade de navegação e até mesmo da geometria do casco.

Rafaela Rosa disse:

Porque os limites de deformação de 0,5 a 1,0%?

Gustavo Zonta disse:

Os ensaio de tração de amostras de materiais compostos seguem as mesmas normas dos ensaios mecânicos de metais?

Barracuda Composites disse:

Olá, Gustavo

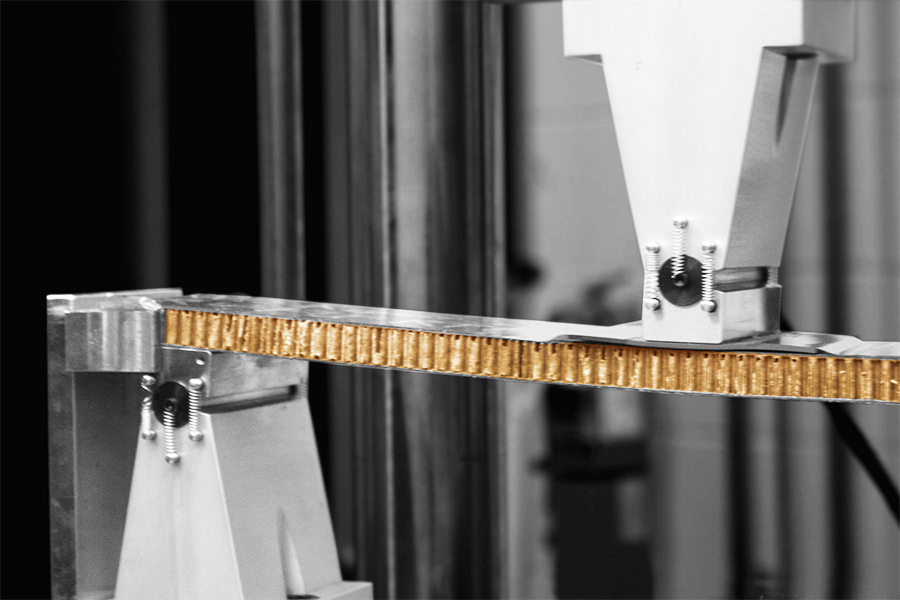

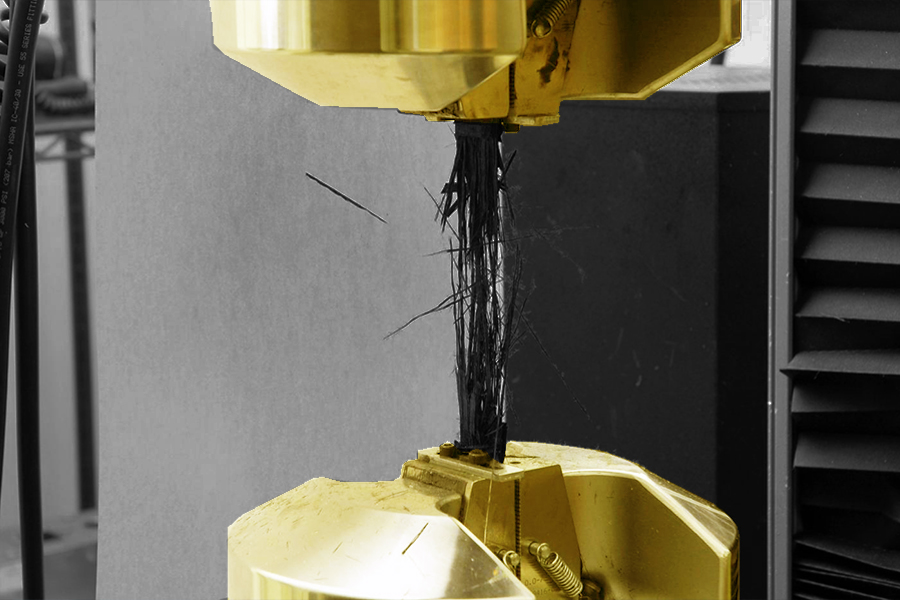

Não. As dimensões dos corpos de prova variam e o número de amostras necessárias para representar de forma precisa o comportamento de um laminado é muito maior do que em ensaios mecânicos de materiais isotrópicos, como os metálicos. É muito como que a norma ASTM D3039 seja utilizada para pautar os procedimentos desse tipo de ensaio em materiais compostos.

Gabriela Dias disse:

Quais são opções de fibras de alto módulo? As de vidro S?

Francisco Bittar disse:

Olá, estou construindo um veleiro de 11 pés, ( 3,40m 1,50m de boca). Até agora utilizei chapas de compensado naval de copaiba de 6mm para fazer o fundo, costado e as anteparas. Porém, seu peso no momento está acima do estimado. Então, estou pensado em usar chapas de 4mm para fechar o convés, assim ficaria um pouco mais leve. Mas a minha dúvida é se isso poderia trazer alguma fragilidade estrutural?

Barracuda Composites disse:

Olá, Francisco

Não é incomum que o convés tenha uma espessura menor do que o costado e que o costado possuam uma espessura menor que o fundo. No entanto, você tem que entender bem os esforços sobre os quais sua embarcação está submetida durante a operação e saber se o material que você está utilizando é capaz de suportá-los.