As propriedades específicas dos materiais compostos são uma de suas grandes vantagens em relação aos demais materiais de engenharia. No entanto, estimar o peso de uma estrutura não é tão simples como multiplicar o volume e a densidade.

Estimar a densidade e a massa do laminado final é uma etapa importante do projeto e até mesmo do processo de seleção de materiais e, na teoria, é um processo bem simples que tem até suporte em equações da micromecânica, baseadas nas propriedades dos constituintes.

Considerando um laminado sólido, é possível estimar a densidade do composto a partir da média ponderada das densidades das fibras e da matriz, como mostra a expressão abaixo:

Os elemento ponderadores são as frações volumétricas de fibra e resina, que não são fáceis de serem medidas na prática, mas podem ser estimadas a partir do teor de fibra como mostra o post Fração em Peso e Volume de um Laminado.

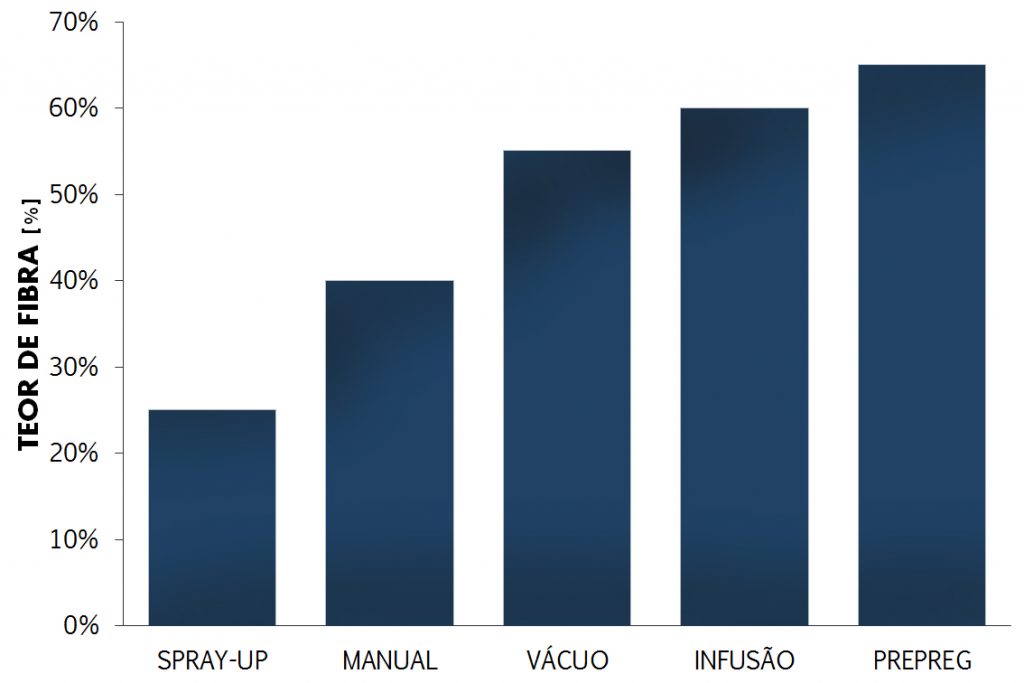

Como visto nesse post, é muito comum que se utilize os teores em peso de fibras para realizar o planejamento da produção. A quantidade de resina dependerá do tipo de processo utilizado, como mostra o gráfico da Figura 1.

Figura 1. Teor de fibra em função do método construtivo

É possível perceber que em métodos que utilizam vácuo, o peso de fibra representa uma porcentagem maior do peso total do laminado. No caso da infusão a vácuo, por exemplo, esse valor chega a 60%, enquanto o spray-up é capaz de alcançar apenas cerca de 25%.

Mas tomando como exemplo um laminado sólido de duas camadas de tecido EBX400 fabricado por laminação manual, as duas camadas de tecido totalizarão 800 g/m², o que representa 40% do peso final do laminado segundo dados da Figura 1. O restante é composto com resina, que deverá ser estimada em 1200 g/m², formando um laminado de 2 kg/m².

Esse cálculo aproximado não leva em conta parcelas que na prática da construção são bastante significativas, como os overlaps. Se a peça construída possuir largura maior que 1270 mm, é recomendado que o construtor sobreponha ao menos uma faixa de 50 mm de tecido para garantir a integridade da estrutura. É comum que essa sobreposição chegue em até 200 mm em muitos estaleiros e represente uma parcela considerável do peso em fibra, o que consequentemente aumenta a quantidade de resina necessária para impregnação completa.

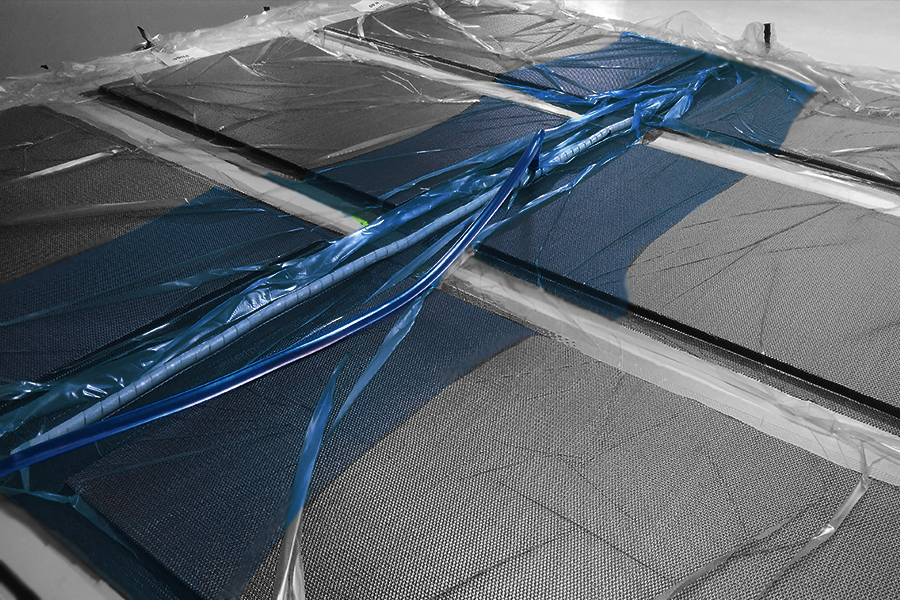

Nas construções sanduíches, ainda há mais algumas parcelas a se considerar. O peso do núcleo é a mais óbvia e dificilmente é negligenciada, mas a junta adesiva também deve entrar na estimativa. No método de infusão a vácuo, quem faz esse papel é uma quantidade de resina líquida que permeia a superfície dos materiais de núcleo ligando-o com as faces, como pode ser visto no post sobre resin uptake.

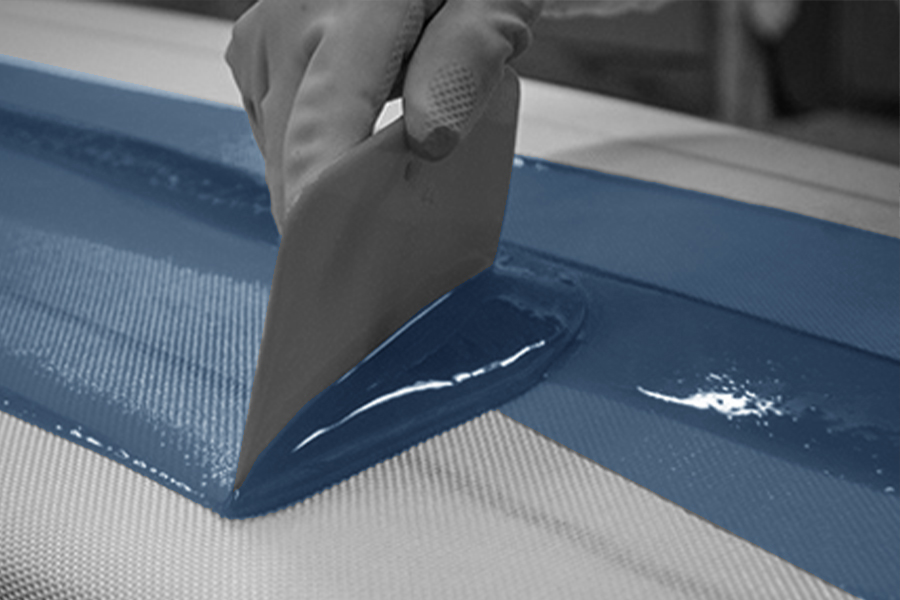

Em construções sandwich que utilizam os métodos de vacum bagging ou laminação manual, uma massa de adesivo é utilizada em uma das faces, como visto no post Colagem de Materiais Sandwich. O peso dessa massa deve ser computado, assim como a resina absorvida pelo núcleo na face oposta.

Para estimar a quantidade de resina necessária para fabricação de um laminado ainda é necessário levar em conta as perdas inerentes a cada um dos métodos produtivos. Na laminação manual, porções de resina sobrarão em baldes e tambores, além de quantidades que ficarão impregnadas em rolos e inevitavelmente se espalharão pelo chão do estaleiro.

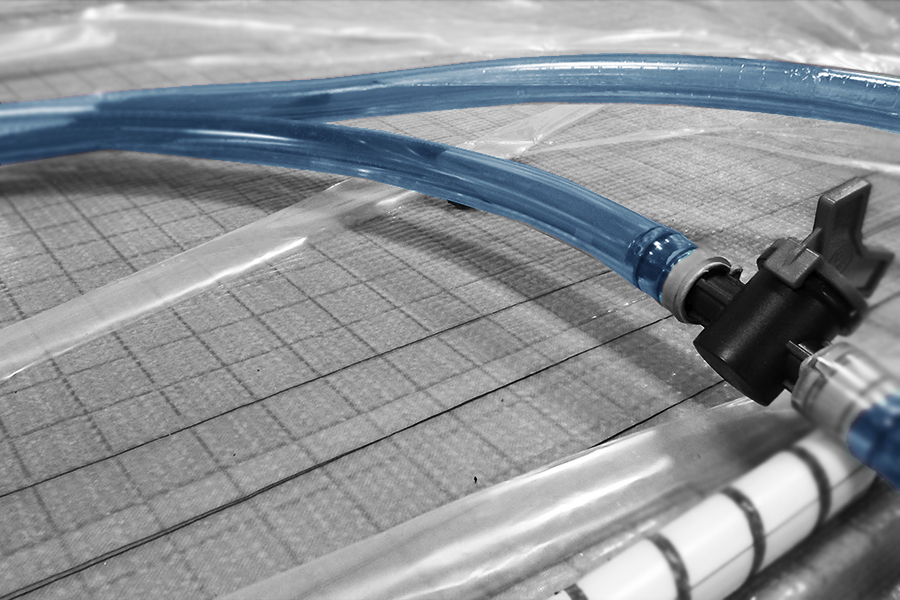

Nos métodos que utilizam vácuo, uma quantidade de resina permanecerá nas mangueiras. Dependendo do tamanho da peça, essas quantidades serão bastante relevantes e possuir quantidade suficiente de resina no momento da laminação é fundamental para o sucesso da construção.

Em suma, para se estimar o peso de um laminado é necessário levar em conta o peso de fibra, lembrando de incluir os overlaps. O peso da resina necessária para impregnar os reforços vai depender do método de laminação utilizado, assim como a absorção de resina do material de núcleo e o material de núcleo em si. Quando for necessário, é essencial considerar o peso da massa de colagem e é fundamental considerar a resina que será perdida devido à natureza do método de construção.

Além dessas parcelas, a construção de cascos em fibra de vidro deve ainda levar em conta o peso do gelcoat e das camadas de manta que compões o skin coat, que pode alcançar algo entre 600 e 900 g/m² em fibra de vidro.

Lara Azevedo disse:

O que são propriedades específicas?

Barracuda Composites disse:

Olá, Lara

Quando falamos aqui no blog sobre propriedades específicas, estamos falando de propriedades mecânicas (como resistência ou módulo de elasticidade) divididas pela densidade do material. Isso nos informa o quanto de um certo esforço o material é capaz de resistir com uma unidade de massa e permite classificar os materiais mais eficientes, ou seja, que resistem mais pesando menos.

Dantas disse:

Essa equação para estimar a densidade do laminado é precisa?

Barracuda Composites disse:

Olá, Dantas

Essa equação é proveniente da micromecânica, que é uma abordagem teórica para estimar as propriedades mecânicas de um laminado baseado nas propriedades mecânicas de seus constituintes. É uma aproximação, mas uma aproximação que fornece boas estimativas. No caso dessa equação especificamente, o maior erro está associado com a hipótese de que o laminado não possui vazios.

Fernando Luz disse:

Os laminados sandwich continuando sendo mais eficientes mesmo consumindo, às vezes, 1 kg/m² de resina por face?

Barracuda Composites disse:

Olá, Fernando

Sim! Com o aumento da espessura pela adição de um material de núcleo, o ganho em rigidez é muito grande. Por exemplo, com o dobro da espessura, o aumento de rigidez fica em 6,75. Com um aumento de 4 vezes na espessura, o aumento em rigidez é de 36,75 vezes. Isso faz com que a eficiência aumente muito, apesar do aumento do peso.

Max disse:

Olá, gostaria de saber como calcular a densidade de um compósito com diferentes laminas contendo reforços também diferentes. Nesse caso eu faria uma média do somatórios das densidades individuais de cada laminas?

Barracuda Composites disse:

Bom dia, Max

Justamente por conta dessa dificuldade de cálculo de densidade é que se costuma trabalhar com o peso de um laminado em g/m². Mas se por algum motivo você precisar da densidade de um composto, você pode fazer a média das densidades das lâminas ponderadas por suas espessuras.

Para calcular a densidade de uma lâmina, você pode fazer a média da densidade da resina (ρm) e da fibra (ρf) ponderada pelo teor de fibra (vf) da seguinte forma:

ρc = ρf. vf + ρm.(1- vf)

Esse é um recurso da micromecânica que permite estimar as propriedades de um composto em função das propriedades de seus constituintes. Você pode ler mais sobre micromecânica no livro Processo de Infusão a Vácuo em Composites.

Bruno disse:

Como eu descubro a resistencia a peso que 1 m2 de fibra de vidro laminado com resina poliéster aguenta ?

Digamos que eu use 4 camadas de laminação com fibra de vidro a 450g/ metro quadrado. Isso ficaria bem fino. Quando de peso isso aquenta em sem partir desconsiderando a ancoragem dos 4 lados. Ou seja. Só quero saber sob a pressão aplicada nela. Quantas pessoas essa placa laminada aguentaria em cima ?

Barracuda Composites disse:

A conta nao e bem assim! Uma placa de fibra de vidro com 3-4mm de espessura pode suportar um peso consideravel entrento o que importa e a deflexao da placa. o limite maximo de deflexao aceitavel e uma flexa de 5mm a cada metro de comprimento.

Bruno Ferreira disse:

Se você me disser qual a resistência que 4 mm de fibra de vidro laminada com resina poliéster consegue aguentar em 1 cm/2, eu calculo quantas pessoas ela vai aguentar em cima. O que eu não sei é a resistência específica do laminado de fibra de vidro e resina. Deve ter alguma tabela para isso. Todos os matérias tem uma resistência específica. A maioria é tabelado. Vidro , concreto, fibra de carbono. Todos terão uma resistência x por centímetro quadrado. Qual seria a de um laminado de fibra de vidro com resina poliéster a uma espessura de 4 mm?

Barracuda Composites disse:

A resistencia da fibra de vidro a tracao e flexao e de 2500 kg/cm2