A história da fibra de aramida começa na década de 1960 e sua protagonista é a americana Stephanie Kwolek, bacharel em Química formada em 1946 pela Universidade Carnegie Mellon. Profundamente interessada em ciência desde a infância, Stephanie sonhava em ser médica, mas a falta de fundos ao fim de sua graduação a levou a aceitar um cargo de pesquisadora no laboratório de fibras têxteis na DuPont.

A DuPont estava preocupada com a iminente escassez de energia que seria provocada com a falta de combustíveis fósseis e estava convencida que fibras poliméricas poderiam substituir cintos de aço que eram utilizados na fabricação de pneus radiais, o que reduziria o peso total de veículos e economizaria combustível. Por esse motivo, Kwolek trabalhava na condensação de polímeros baseados em petróleo para o desenvolvimento fibras mais fortes e rígidas.

Normalmente, ela fundia os polímeros que produzia e um colega processava a mistura para transformá-la em fibras finas. Mas quando produziu um polímero que não derretia em 1964, ela se concentrou em encontrar um solvente para dissolvê-lo. Depois de várias tentativas, Kwolek obteve sucesso e conseguiu obter uma substância fluida turva de baixa viscosidade, muito diferente da massa viscosa e clara que os outros polímeros produziam.

Persistência foi necessária para que o material fosse processado, já que seu colega reclamou que a baixa viscosidade do fluido poderia obstruir sua máquina. Eventualmente, o colega foi convencido e a fibra produzida apresentou uma resistência cinco vezes maior que a do aço. A chave para as incríveis características estruturais da fibra de aramida que saiu desse processo são os anéis aromáticos ligados por grupos de amida. Essa fibra é conhecida como Kevlar® e foi introduzida no mercado pela DuPont em 1971.

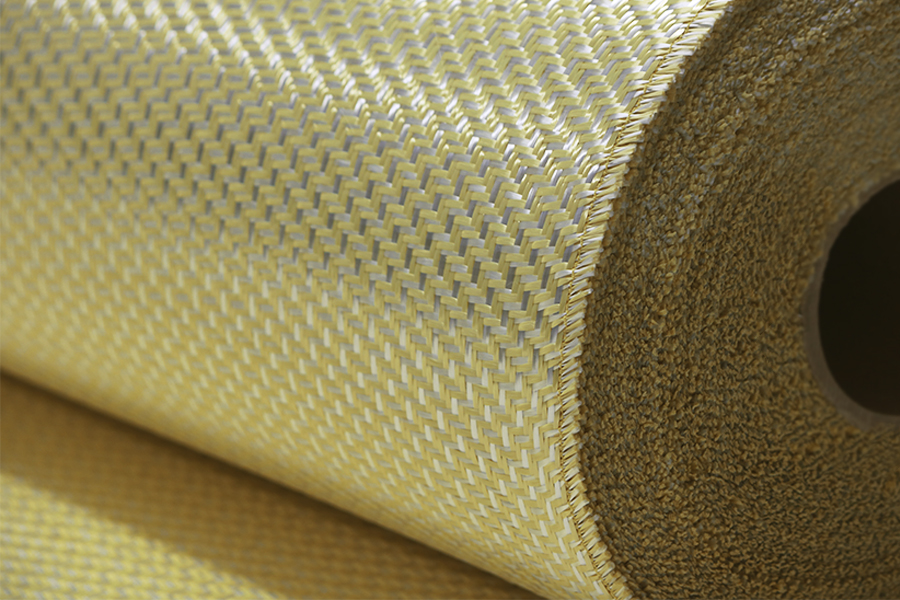

Além da DuPont, existem hoje várias fábricas produzindo fibras aramidas com nomes registrados como Twaron® e Tecnora®, mas são basicamente o mesmo produto e geralmente possuem a coloração amarela.

As duas formas principais de fibras aramidas produzidas são: o Kevlar® 29, usado em cabos e coletes à prova de balas, e o Kevlar® 49, utilizado como reforço em plástico reforçado. Nos últimos anos, as fibras aramidas têm se tornado um material muito utilizado na construção de laminados de alto desempenho que exigem alta rigidez e leveza. Comparadas com outros materiais, as fibras aramidas mostram uma resistência específica muito grande, podendo ser maior até que algumas fibras de carbono. São cinco vezes mais resistentes que o aço e duas vezes mais resistentes que o vidro E. A resistência ao impacto é também um dos pontos altos das fibras de aramida, especialmente pela sua habilidade em resistir a choques cíclicos e capacidade de impedir a propagação de trincas e microfissuras. A resistência à compressão, no entanto, deixa a desejar em relação aos outros tipos de fibra.

Geralmente, se fala que os tecidos de fibras aramidas são difíceis de laminar porque a sua cor não permite ver onde está sendo colocada a resina. A dificuldade de laminar essas fibras vem do fato de que elas não se tornam transparentes como a fibra de vidro quando impregnadas pela resina. Em barcos elas são usadas normalmente em tecidos híbridos com fibras de vidro.

Rica Barddal disse:

Vi que fibra de Aramida também é utilizada em pastilhas de freio em carros e motos de competição devido a sua grande resistência à abrasão. Como estou construindo um veleiro de 34 pés com quilha retrátil, me ocorreu que a fibra de Aramida poderia ser adequada para a laminação da parte interior da caixa de quilha. O que me dizem a este respeito?

Jorge Nasseh disse:

Ela eh super resistente a abrasão então não eh ma ideia entretanto como não eh um caso extremo talvez fibra de vidro funcione bem. Lembra que quando as fibras de Kevlar se rompem por extrema abrasão são terrivelmente difíceis de se reparar!

Luana Campanari disse:

Como superar essa dificuldade de laminar tecidos de aramida?

Barracuda Composites disse:

Oi Luana!

Com um bom planejamento da laminação e domínio sobre o processo de fabricação é possível garantir que se alcance um teor de fibras compatível com outros materiais, como a fibra de vidro, por exemplo.

Jorge Nasseh disse:

A melhor maneira eh laminar por infusão porque se garante que toda a fibra vai ser impregnada devido a pressao de vacuo. Laminar manualmente não é fácil para quem não tem experiência. Procure sempre adquirir um tecido de fibra aramida adequado para infusão!!!!

Gustavo Renan disse:

Notei que a maior parte das fibras aramidas tecidas no Brasil são para uso balístico. Li em outro livro do Jorge Nasseh que este tipo delamina facilmente. É verdade?

Barracuda Composites disse:

Oi Gustavo,

É verdade, existem dois tipos de Kevlar, um fabricado para balística e outro para laminação. O processo de fabricação, limpeza do material e principalmente preparação da superfície para melhor aderência à resina de laminação, torna o tecido de Kevlar para laminação bem mais caro que o balístico. Muitos fornecedores começaram a vender o tecido balístico como opção para laminação para baratear o material já que visualmente os dois tipos são muito parecidos. Com isso, os projetos que por um acaso acabarem utilizando tecidos balísticos para laminação vão ter muito mais chance de sofrer delaminação devido a essa incompatibilidade com as resinas.

Carlos Silva disse:

Quais são os tecidos híbridos de kevlar com fibra de vidro disponíveis?

Barracuda Composites disse:

Oi Carlos,

Na e-composites, nossa loja online, temos três tipos de tecidos híbridos de fibra de vidro e aramida disponíveis. O KE900 – um tecido bidirecional [0/90] com trama Twill – , o KEBX1200 – multiaxial com trama plana diagonal [±45] – e o UTAEA321 – um tecido híbrido unidirecional. Todos os três tecidos são produzidos com exclusividade para a Barracuda Advanced Composites!

Ulises Gasparini disse:

Olá, existe um tecido do tipo nomex que é utilizado para luthieria na construção de sanduiches para tampo de violão. Geralmente essa camada de nomex é de 1,5mm. Existe alguma espessura parecida em honeycomb de aramida? Obrigado

Barracuda Composites disse:

Prezado Ulisses,

A Barracuda comercializa o Nomex em espessuras a partir de 4mm, caso queira saber as características do produto, você pode acessá-lo em nossa loja virtual!

Digenildo Melo disse:

Olá podemos laminar kevlar com resina que não seja epox?

Quero fabricar um flutuador que seja leve e forte os que existem não tem durabilidade o kevlar seria adequado?

Barracuda Composites disse:

Olá, Digenildo

As fibras de reforço recebem um tratamento superficial para terem afinidade com um determinado tipo de resina. No caso das fibras de aramida, é comum que essa resina seja a epoxy.

Uma alternativa que pode reduzir seus custos é construir os flutuadores em fibra de vidro e resina poliéster. O produto vai apresentar grande durabilidade e resistência mecânica suficiente para a aplicação.

Digenildo Melo disse:

Completando a pergunta o flutuador é para aviao ultrleve.

WLADIMIR KUMMER DE PAULA disse:

Acho ideal para locais que precisam absorver vibrações e ser resistente à abrasões. Por exemplo carenagens de motores, são ótimas abafadores de ruído. Ele escurece muito rápido quanto exposta à UV. A resina vinilester parecer resultar em melhor adesão e acabamento. Na minha experiência a maior dificuldade de trabalhar com ela é cortá-la. Precisa de tesouras microsserilhadas que são difíceis de encontrar aqui no Brasil. Fica aí a sugestão para a Barracuda.

Walisson Azevedo disse:

A utilização da fibra de aramida em concreto armado para subistituição do aço, qual o maior desafio?

Barracuda Composites disse:

Oi Walisson,

Para concreto armado o melhor é usar fibra de carbono com resina epoxy!

João Virgílio disse:

Bom dia!

Bom ano novo!

Tem um solvente/detergente específico para remover a resina da fibra?

Barracuda Composites disse:

Depois da resina curada não tem como remover… se a resina não estiver curada também vai ser quase impossível voce retirar a resina da superfície da fibra.

Claudinei N. Soares disse:

Bom dia,

É possível encapar o Kevlar com PEAD sem que ele se solte com facilidade?

Barracuda Composites disse:

Kevlar e sempre um material dificl de laminar de da resina prover colagem entre as camadas.

Verifique antes de usar etas combinacoes em paineis estruturais,