Tecidos pré-impregnados construídos a partir de fibras secas e impregnadas com resinas de cura a quente são chamados de prepreg. Seu alto custo se deve às matérias-primas que incluem normalmente fibras de carbono e resinas epoxy, além da infraestrutura necessária para armazenamento dos tecidos em temperaturas de -18°C e para realizar a cura em temperaturas que podem chegar a 150°C.

Os prepregs são fabricados com o auxílio de um impregnador que deposita e pressiona a resina sobre as fibras em condições controladas que permitem inserir a quantidade de resina suficiente para garantir a proteção e transferência de esforços eficiente para as fibras, sem quantidades excessivas que iriam enfraquecer o laminado e favorecer o aparecimento de vazios (micro bolhas).

Diferente de outros tipos de processos de laminação, é comum que os prepregs sejam caracterizados pelo teor de resina que o material possui e não pelo teor de fibras. É comum que esse valor fique em torno de 35%, o que significa que o teor de fibra em peso é equivalente a 65%, superior a qualquer outro processo de laminação já descrito no blog. Como visto no post de micromecânica, quanto maior o teor de fibras e menor o de resina, melhores serão as propriedades mecânicas do laminado.

É muito como que os prepregs sejam feitos de fibras de carbono impregnadas com resinas epoxy combinadas com endurecedores de aminas aromáticas, capazes de formar estágios de cura parcial.

Assim que foram realizadas as primeiras aplicações de prepreg na indústria aeronáutica, as resinas utilizadas curavam em temperaturas de processamento que variavam entre 120 e 150°C, com pressões de 3 atm. Atualmente existem opções relativamente mais eficientes no mercado onde os prepregs podem ser processadas em temperaturas entre 65°C e 80°C e com pressões de 1 atm, o que facilita o uso de prepregs em embarcações de alto desempenho.

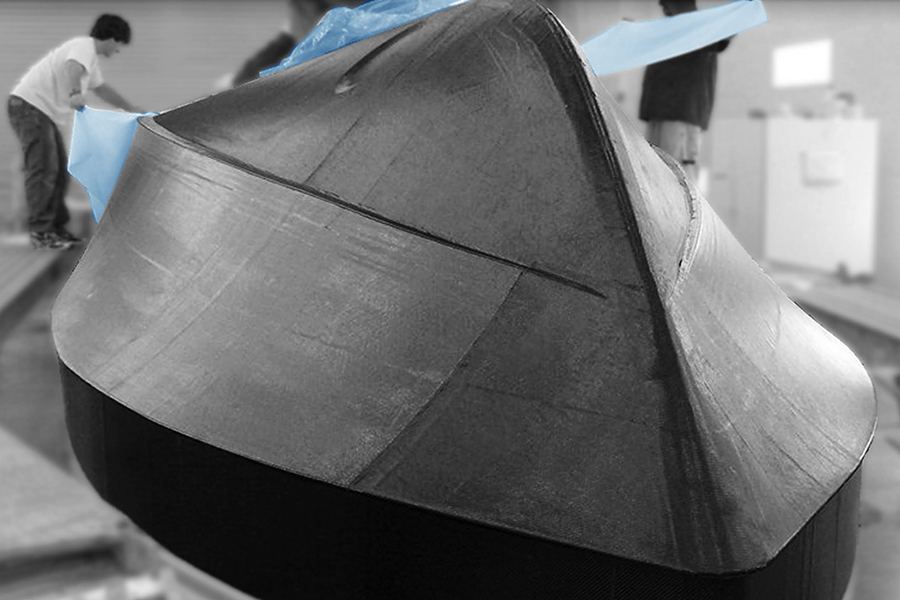

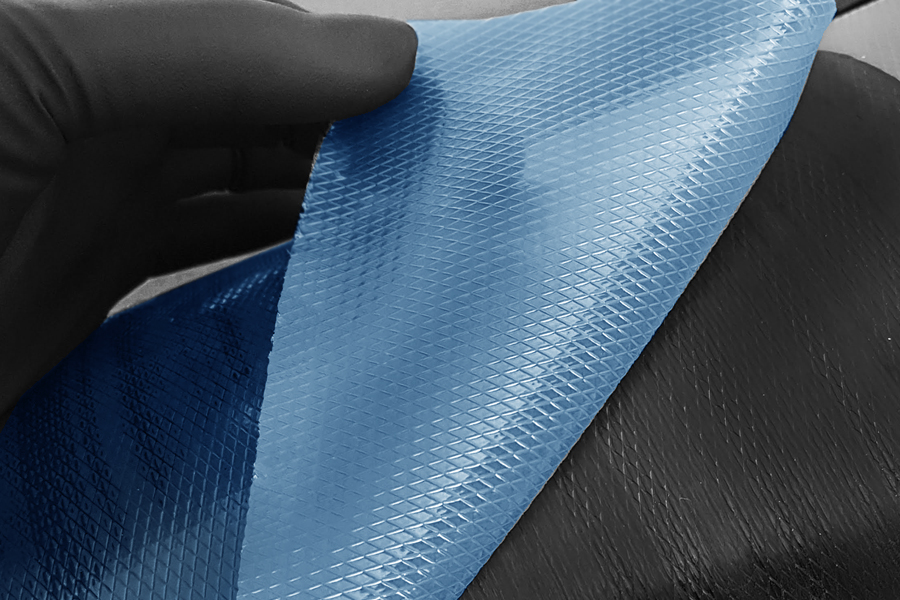

Uma grande vantagem do processo também é a facilidade de manipular o material durante a laminação. Depois de retirar os produtos do armazenamento, é relativamente fácil posicioná-los nos moldes, onde eles permanecem na posição desejada por apresentarem uma certa adesividade em suas superfícies.

Existem dois tipos de prepreg que merecem ser mencionados, começando com aqueles que são projetados para possuir a quantidade exata de resina necessária para o laminado final e os que precisam passar por um processo chamado de sangramento, onde uma quantidade de resina é retirada do laminado por meio da aplicação de vácuo durante o processo de cura. Em laminados de baixa espessura, essa quantidade de resina não passa de 3%.

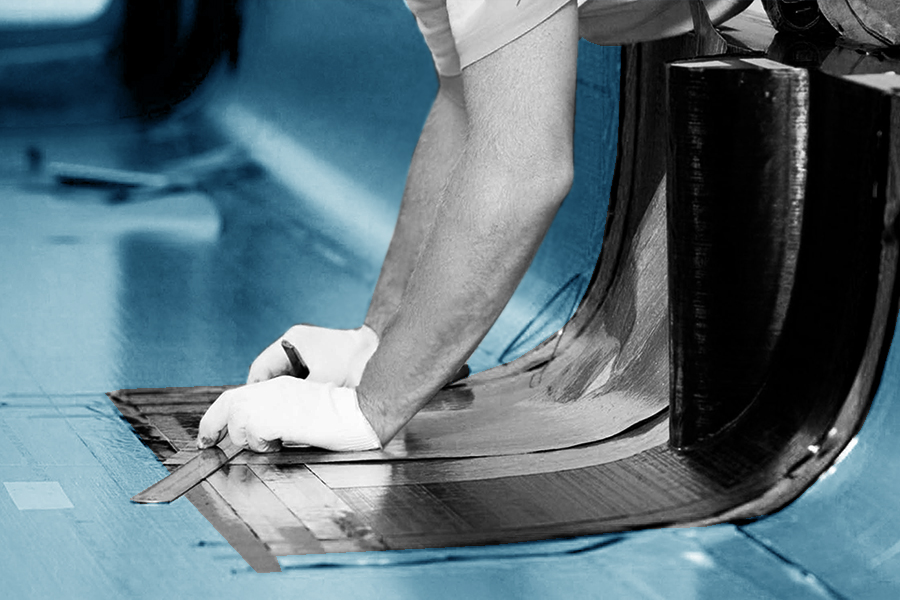

A escolha entre um tipo e outro possui influência nos consumíveis utilizados durante o processo de consolidação e cura do prepreg. Acima das camadas estruturais é posicionada uma camada de tecido desmoldante, conhecido como peel ply, e um filme perfurado em sequência, antes de uma camada de filme absorvente e da bolsa de vácuo.

A área aberta do filme perfurado é o que determinará a quantidade de resina que será retirada do laminado. Se não é necessário realizar o processo de sangramento, deve-se utilizar um filme com baixa perfuração com 0,1% de área aberta. Em laminados finos de 1 a 2 mm onde se deseja retirar até 2% da resina do laminado, é indicado que o filme perfurado tenha até 0,5% da área aberta.

Os prepregs que passam pelo processo de sangramento apresentam a vantagem de possibilitar a remoção de parte do ar aprisionado dentro laminado durante a etapa de retirada do excesso de resina. Um laminado com menos ar aprisionado apresenta menor teor de vazios e, portanto, maior qualidade.

Assim como os materiais consumíveis, o molde utilizado para construção de estruturas em prepreg deve suportar o ciclo de temperatura ao qual o material será submetido durante a cura. Idealmente, deve ter o mesmo coeficiente de dilatação do laminado e para isso, deve ser feito a partir do mesmo material da peça que se pretende construir nele. A taxa de aquecimento para maior parte dos sistemas deve ser de 1°C/min, fazendo com que as características de escoamento da resina sejam otimizadas.

Para realizar a cura da resina em condições de pressão e temperatura controladas, é necessário utilizar estufas e bombas de vácuo ou autoclaves, no caso de pressões acima de 1 atm. Como no processo de pós-cura, é necessário que o aquecimento da peça seja de forma gradual a homogênea.

O post da próxima semana abordará os procedimentos para construção de estruturas sandwich com prepregs. Para saber mais sobre esse tema, é possível encontrar mais informações no livro Processo de Infusão a Vácuo em Composites.

Luana Carneiro disse:

O teor de resina é igual a 35%, mas qual a fração volumétrica de fibra?

Barracuda Composites disse:

Olá, Luana

Há uma série de fatores que vão determinar o teor de resina em peso e, apesar de 35% ser um valor típico, não é uma regra geral. É importante sempre verificar o datasheet do produto que você pretende utilizar para ter essa informação correta.

É comum também que os datasheets informem qual a fração volumétrica de fibra que pode ser alcançada. Isso depende da densidade da resina e do material de reforço também, então vai variar em função da composição do prepreg. No entanto, se você tem o teor de resina e a densidade dos constituintes, pode calcular isso por meio da formulação apresentada no post Fração em Peso e Volume de um Laminado.

Fernando Gouveia disse:

Eu posso utilizar prepregs para construir as faces de um sandwich com núcleo de espuma PVC?

Barracuda Composites disse:

Olá, Fernando

Vamos discutir isso com mais detalhes na próxima semana, mas é possível sim. O ponto limitador nesse sentido é a temperatura, mas você pode usar uma série especial de espumas PVC que suporta temperaturas de até 150°C e foram projetadas para esse fim.

Espumas de PVC da série H amplamente disponíveis no mercado não conseguem resistir às temperaturas de cura dos prepreg e acabam deformando, além de perder suas propriedades mecânicas.

Lucas Nogueira disse:

Como eu sei que todo o meu laminado está sendo aquecido de forma homogênea?

Barracuda Composites disse:

Olá, Lucas

Além de aquecer o forno em uma taxa de 1°C/min (ou outra taxa sugerida pelo fornecedor), é comum realizar um monitoramento da temperatura em diversos pontos da estufa ou da autoclave por meio de termopares. Esse tipo de infraestrutura é cara e normalmente é projetada e testada para realizar a cura de prepregs, de forma que ajustes são realizados para todo o ambiente seja aquecido da forma mais homogênea possível.