A construção de embarcações utilizando estruturas sandwich apresenta uma série de vantagens. Os núcleos de espuma utilizados atualmente aumentam a eficiência e durabilidade da estrutura, além de reduzirem drasticamente o peso enquanto aumentam a rigidez das embarcações.

Diferente dos laminados sólidos, os materiais sandwich normalmente são capazes de absorver impactos e choques mecânicos e transferir a energia de deformação para face oposta, fazendo com que sejam frequentes as situações onde apenas um dos lados da estrutura seja afetada e necessite algum tipo de reparo.

Se esse for o caso, o processo é muito similar ao reparo de um laminado sólido, começando pela preparação da superfície, fabricação dos chanfros com proporção 12:1 em relação a espessura e a sequência de laminação utilizando tecidos biaxiais combinados em conjunto com sistemas a base de resina epoxy.

Quando também for necessário substituir o núcleo, a escolha deve ser sempre por uma densidade igual ou maior que a original. Não é necessário chanfrar o material sandwich, a não ser que ele possua uma resistência diferente do restante do casco. Se esse for o caso, o chanfro deve ter uma proporção mínima de 4:1. A nova peça de espuma deve ser colada ao reparo usando uma massa compatível com o restante da estrutura.

Além de danos por colisão, embarcações que utilizam compensado naval estão sujeitas ao apodrecimento da madeira pela entrada de água no laminado. Se isso acontecer, recomenda-se a madeira também seja substituída por espumas PVC, que possuem células fechadas que não absorvem água e umidade. Muitos barcos construídos no passado com madeira de balsa ou compensado naval amargam nos dias de hoje um apodrecimento generalizado da estrutura tanto do casco quanto do convés. Anteparas estruturais também são alvo de apodrecimento devido a umidade do ambiente marinho. Pequenas passagens por furos na instalação de ferragens no convés ou registros de saída e entrada de água no casco são candidatos a disseminarem a passagem de água para a estrutura de madeira, que em pouco tempo vai ser completamente saturada e entrar em colapso. O processo de apodrecimento é lento, mas irreversível e quando constatado não há como reverter o colapso da estrutura a não ser substituindo por completo a madeira.

A densidade da espuma utilizada na substituição do núcleo depende da região do casco que está sendo reparada. Isso porque diferentes regiões estão sujeitas a diferentes cargas e portanto precisam de resistências diferentes. Como regra geral, quanto maior a densidade, melhores são as propriedades mecânicas da espuma. Quanto à espessura, o ideal é manter a mesma do núcleo original para que não se criem descontinuidades no casco.

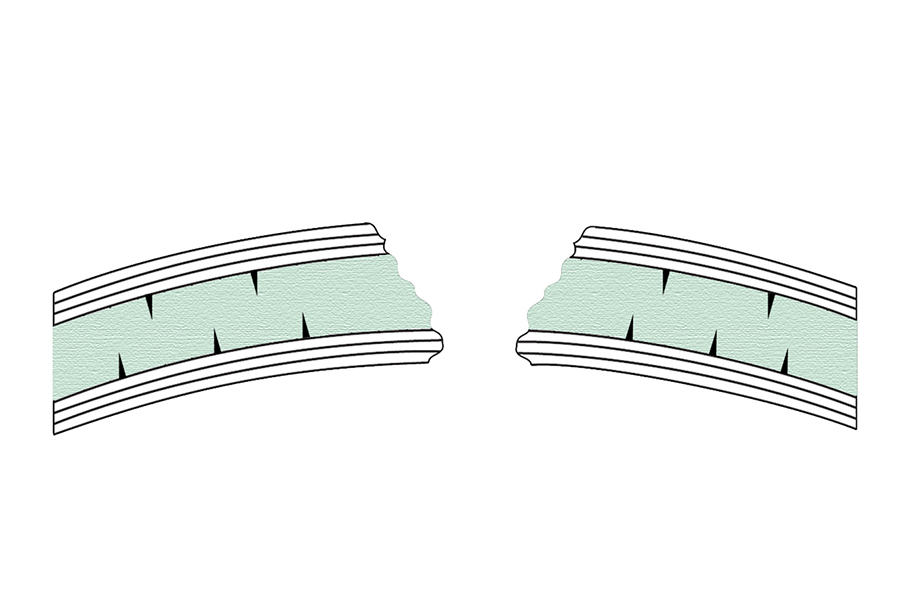

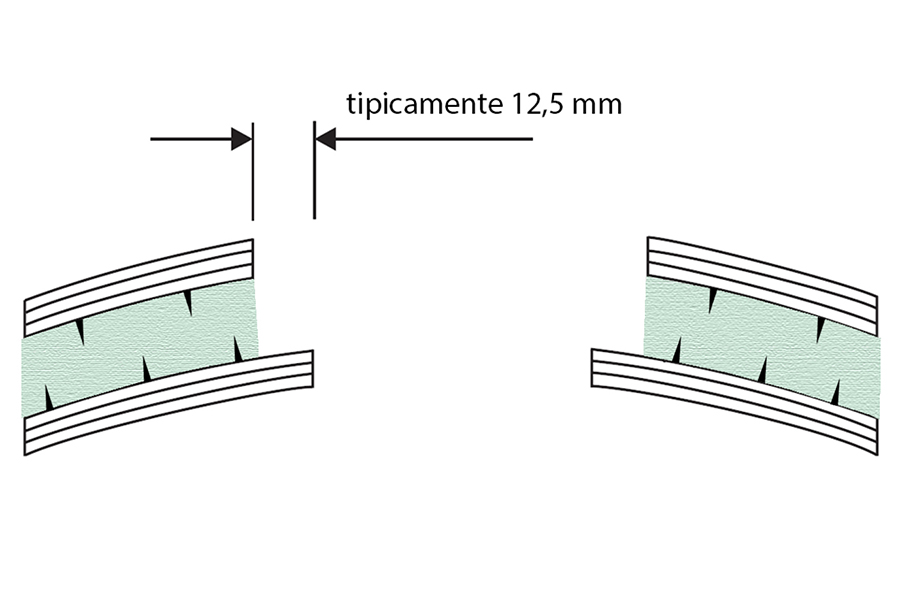

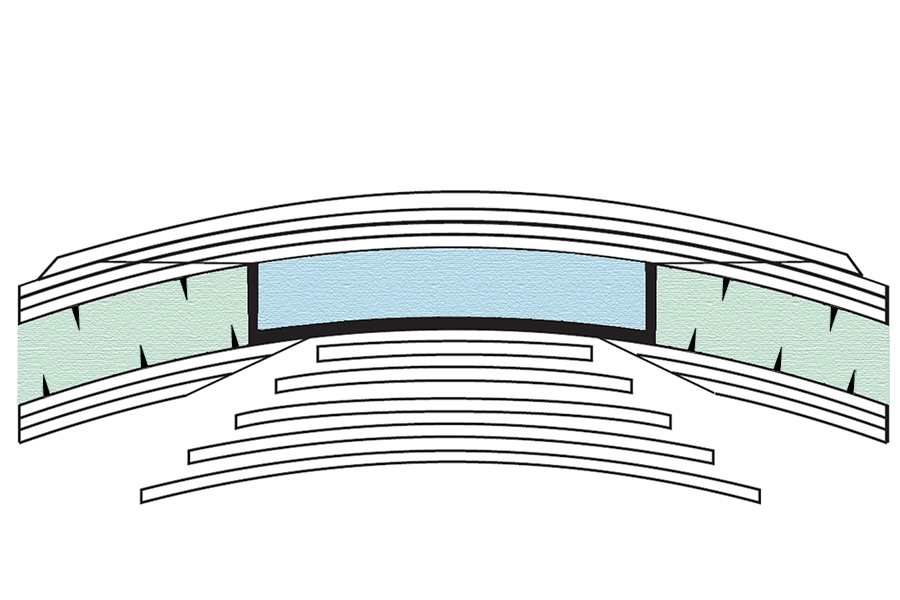

Se ocorrer um dano grave que faça com que seja necessário realizar o reparo das duas faces mais a substituição do núcleo, o primeiro passo do reparo é a remoção das partes danificadas, como mostra a figura, tipicamente removendo uma porção extra de 12,5 mm de núcleo.

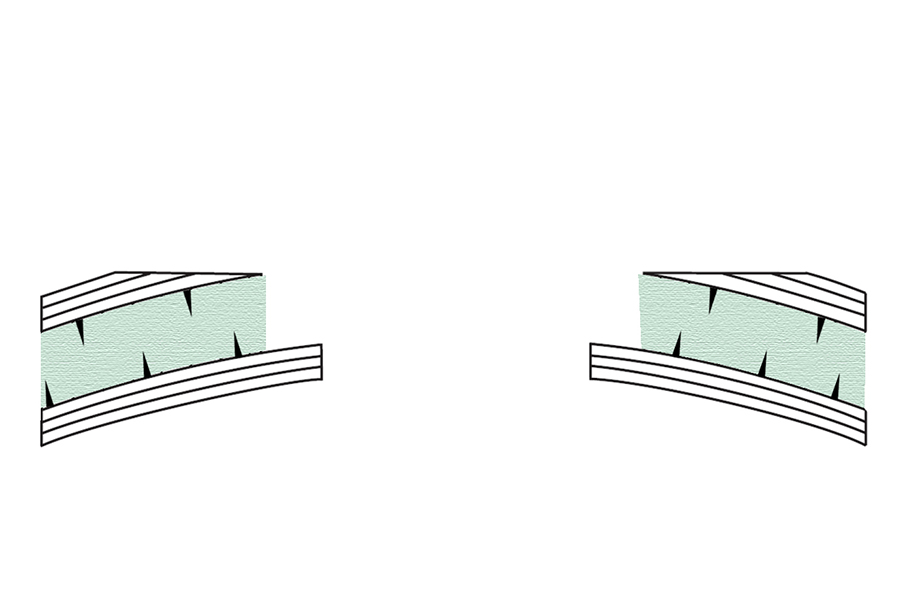

A superfície deve ser limpa para garantir que esteja livre de resíduos antes do lixamento e fabricação do chanfro, que deve permanecer com comprimento de proporção de 12:1 em relação à espessura das faces.

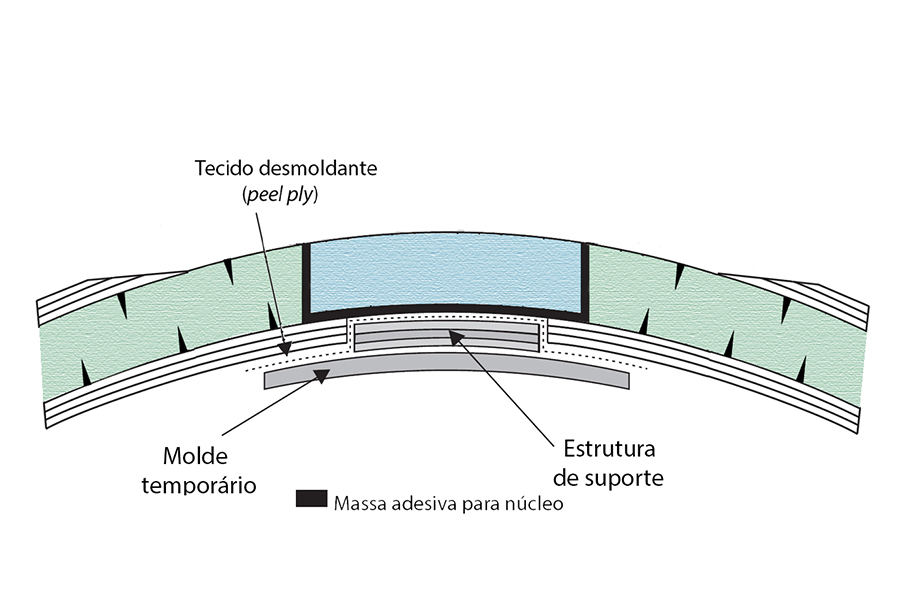

Um molde temporário de MDF ou compensado deve então ser posicionado, junto com uma estrutura que dará suporte à colagem do núcleo. Um tecido desmoldante, o peel ply, deve ser posicionado entre a peça e o molde para que seja possível realizar facilmente a remoção no momento adequado. Para colagem do núcleo, pode ser utilizado um adesivo a base de resina epoxy com agente tixotrópico de sílica ou uma massa de colagem a base de resina poliéster com microesferas.

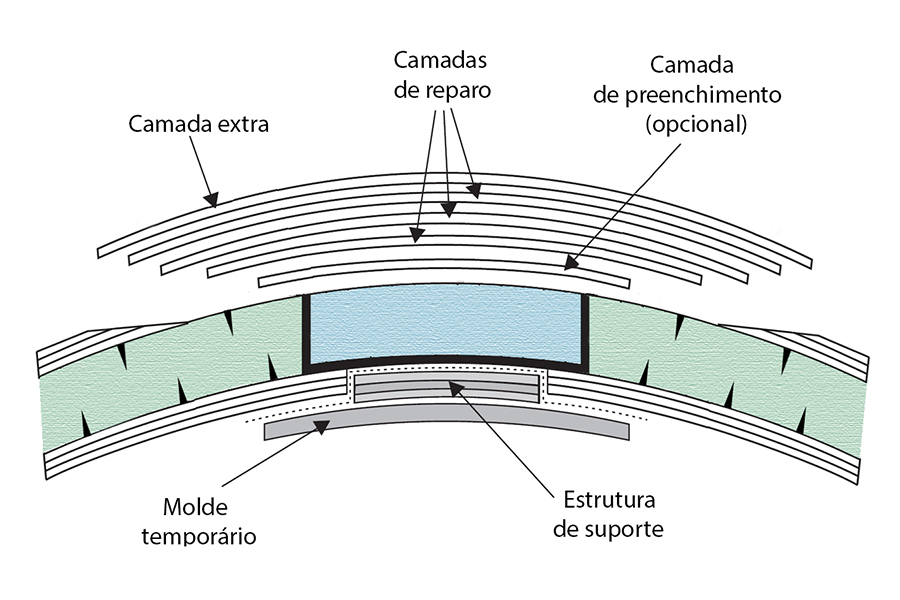

Após a cura do adesivo, é possível realizar a laminação das camadas de reparo da primeira face. Ela deve ser executada da mesma maneira que reparos em laminado sólido, inclusive utilizando uma manta em contato com o núcleo para ancorar os reforços. As camadas devem se sobrepor em escala para acompanhar a inclinação do chanfro.

Depois da cura da face externa, o molde pode ser retirado com o auxílio do peel ply. O último passo é a laminação do reparo na face interna, seguindo os mesmos passos anteriores. A superfície deve ser preparada com chanfro novamente de proporção 12:1 e o mesmo número de camadas estruturais devem ser laminadas.

Mais informações sobre o processos de reparo podem ser encontradas no livro Manual de Construção de Barcos, uma fonte rica e ilustrada que descreve o passo-a-passo de todos esses procedimentos.

Thiago disse:

Porque utilizar tecidos biaxais nos reparos da face?

Barracuda Composites disse:

Olá, Thiago

O uso de biaxiais não é uma regra, mas esse tipo de tecido é fácil de ser moldado na forma desejada e possui um bom desempenho estrutural, então é uma boa escolha para reparos.

Fernanda Silva disse:

Qual é a melhor forma de realizar a limpeza antes do reparo?

Barracuda Composites disse:

Olá, Fernanda

O ideal é utilizar acetona ou algum tipo de solvente. É importante remover qualquer impureza. Não pode ter nenhum tipo de cera, graxa, óleo ou qualquer outro tipo de contaminação, já que isso pode afetar a adesão entre o reparo e a peça original.

Gustavo Tigres disse:

O uso de manta não adiciona peso desnecessário ao reparo?

Barracuda Composites disse:

Olá, Gustavo

O uso de manta entre as camadas garante uma boa adesão entre elas. Não utilizar mantas pode causar a delaminação do reparo, portanto elas são parte importante do processo e não podem ser descartadas, apesar de consumirem bastante resina e apesar de agregarem peso.

Ricardo disse:

Bom dia. Podem informar se o cloridrato de cálcio pode ser usado como espessante do epóxi? Um colega está propondo isso porque é bem mais barato. Obrigado

Barracuda Composites disse:

Olá, Ricardo

Não temos experiência com esse material. Utilizamos sempre agentes tixotrópicos a base de sílica, que é o que os fabricantes de resina também utilizam. Na nossa loja online, a e-composites, temos o Carbosil como uma opção.

Rafael Giovani disse:

Boa tarde!

O núcleo de compensado naval do convés de popa (cockpit) do meu veleiro de 34 pés apodreceu. Consegui cortar a fibra de vidro por baixo (teto da cabine de popa) e retirar o núcleo danificado. Agora gostaria de substituí-lo por espuma PVC. O laminado que foi exposto após retirada do núcleo possui diversas cavidades (reentrâncias) circulares. Devo preenchê-las para melhor adesão do núcleo? Se sim, com qual material? Também gostaria de saber o método mais indicado para laminação manual, a densidade correta de espuma, se a espuma deve ser lisa ou ter cortes, como deve ser feita a colagem, etc. Obrigado!

Barracuda Composites disse:

Boa tarde,

Para substituição do compensado naval no convés, o ideal é a utilização do Divinycell H60. É importante você manter a espessura original do núcleo para não ter diminuição do momento de inércia e com isso a resistência a flexão do laminado.

Sobre o corte da espuma, o tipo de grooving ideal vai depender da forma que você irá laminar esse reparo, se for laminação manual pode usar o corte do tipo DC e colar com adesivo poliéster. para mais informações sobre o processo, você pode acessar o post sobre “Colagem Manual de Núcleos Sandwich“. Caso seja infusão, você pode utilizar o corte DCI o Post “Tipos de Groovings” detalha bem a diferença entre os tipos de grooving.