Quando se pensa na construção de barcos utilizando materiais compostos a fibra de vidro é a primeira opção de reforço na mente de projetistas e construtores por conta de seu excelente custo benefício e sua ampla versatilidade e variedade de configurações de trama.

Como ela é comercializada em formas diferentes de reforço que variam desde fios roving e manta picada até os eficientes tecidos multiaxiais, é possível utilizar as fibras de vidro em processos de alto volume de produção, como o spray-up, até aqueles que priorizam alto teor de fibras e pequena quantidade de vazios (microbolhas), como o prepreg.

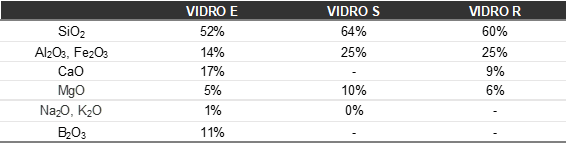

A maior parte das estruturas náuticas é construída com fibras de vidro do tipo E, reforço que foi originalmente desenvolvido para ser utilizado como isolamento elétrico e a nomenclatura remete a “Eletrical Glass”. Em sua forma original, essa fibra apresenta excelentes propriedades mecânicas em relação à tração e flexão.

No entanto, quando é produzida em grandes volumes com filamentos de diâmetros que variam entre 18 a 22 mícrons, metade das propriedades mecânicas são perdidas. Isso ocorre principalmente por conta da abrasão provocada pelo contato entre os filamentos durante o processamento.

Mesmo com todas essas questões, as fibras de vidro do tipo E representam a opção de melhor custo benefício para os construtores de barcos. No entanto, com a evolução do produto as indústrias como a aeronáutica e eólica tinham vários projetos para utilizar as fibras de vidro mas precisavam desempenhos melhores e, por essa razão, começaram a desenvolver as fibras do tipo R e S, que posteriormente também ganharam algum espaço em aplicações náuticas que precisam de um desempenho mecânico melhor do que as fibras do tipo E são capazes de proporcionar.

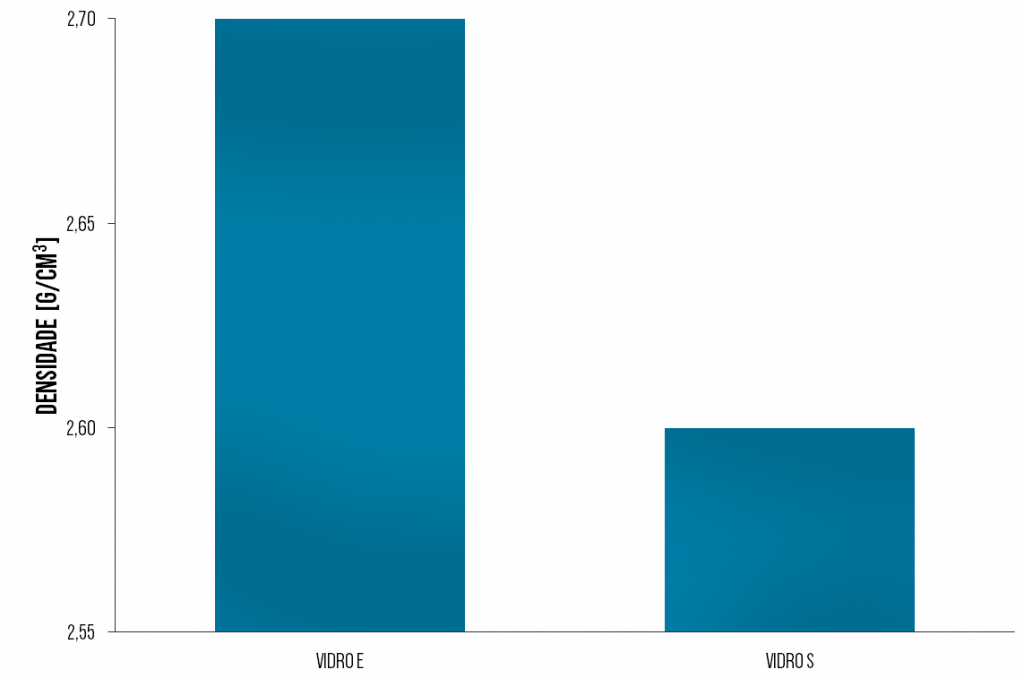

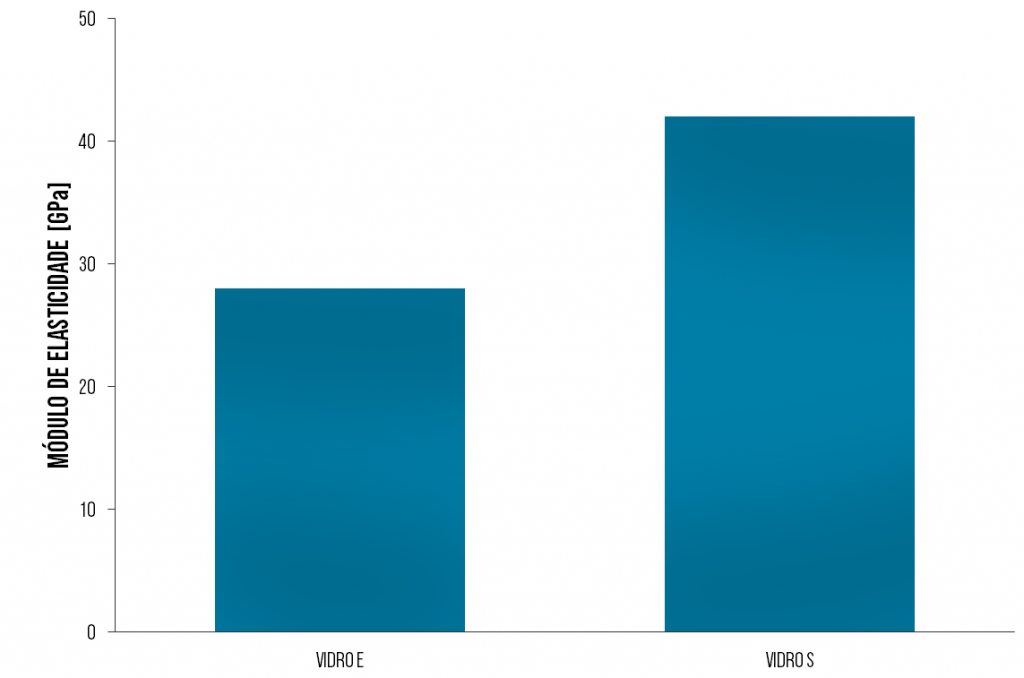

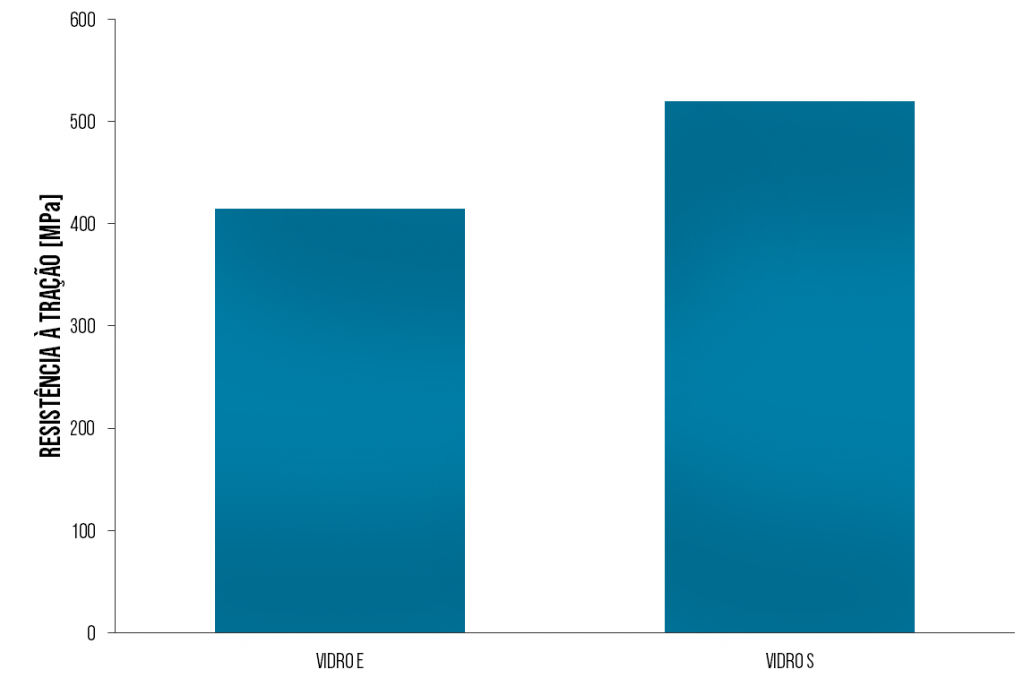

As diferenças das fibras R e S começam na composição química que possui um teor de silíca e alumínio maior, o que acaba tornando as propriedades mecânicas de 20 a 40% superiores as fibras do tipo E.

Outra característica de extrema importância é o diâmetro dos filamentos, que é cerca de metade dos filamentos de fibra de vidro E. Isso significa que com o mesmo peso, as fibras R e S apresentam o dobro de área superficial o que aumenta a área de contato com a matriz polimérica e a aderência entre os elementos do laminado por consequência. Além disso, esse menor diâmetro permite uma maior compactação e possibilita o aumento do teor de fibras e melhora nas propriedades mecânicas do laminado.

As fibras do tipo R e S possuem um custo mais alto, mas são opções à disposição dos construtores com propriedades melhores e densidades menores, o que torna seu comportamento mecânico mais eficiente do que as fibras do tipo E.

Luana Dias disse:

Onde eu posso conseguir informações sobre outros tipos de reforço, como sobre os tecidos multiaxiais mencionados?

Barracuda Composites disse:

Olá, Luana

Existem dois posts no blog que falam sobre tecidos unidirecionais e bidirecionais. Além disso, o site da e-composites possui datasheets que destacam as principais propriedades físicas e mecânicas de diversas variedades de reforços de fibras sintéticas.

Ricardo Balddo disse:

Então o processo de tecelagem dos woven roving prejudica as propriedades mecânicas finais do tecido?

Barracuda Composites disse:

Olá, Ricardo

Sim, quanto mais os filamentos forem processados, mas eles serão prejudicados pela abrasão. Essa é mais uma razão pelas quais os tecidos tramados são menos eficientes que os multiaxiais, se juntando ao menor alinhamento das fibras e maior consumo de resina.

Fernando Zacani disse:

Uma maior capacidade de compactação diminui a espessura, não é? Isso não acaba prejudicando a rigidez à flexão que é um produto do módulo de elasticidade do laminado com o momento de inércia?

Barracuda Composites disse:

Olá, Fernando

Sim, isso diminui a espessura mas aumenta o teor de fibra e, por consequência, o módulo de elasticidade do laminado. No entanto, realmente laminados finos tem problemas de rigidez à flexão, mas uma espessura maior do laminado sólido causada por um maior teor de resina não é a melhor maneira de resolver esse problema. Normalmente o uso de núcleos de baixa densidade é uma opção muito melhor, mais barata e eficiente.

André disse:

Bom dia

Tenho uma escuna com o convés de compensado naval. Quero fibras ele. Qual fibra de vidro vocês aconselham. De que peso por m2 e quantas demão?

Barracuda Composites disse:

Olá, Andre

O tecido CM1808 com a resina AR720 ou AR320 pode te atender. Ele possui 600 g/m² de fibra contínua e 225 g/m² de manta. A quantidade de camadas depende do projeto estrutural da sua embarcação, mas como normalmente esse processo é realizado somente para proteção da madeira, uma ou duas camadas devem ser suficientes.

Guilherme Brito disse:

Opa!! Preciso fazer alguns reparos em algumas peças de avião, que é aluminio revestido com fibra!

Qual seria a fibra e a resina mais indicada pra esse serviço?

Barracuda Composites disse:

Use resina epoxy!