Os últimos posts refletiram sobre a importância da redução e distribuição do peso em uma embarcação, discutindo alguns mecanismos para reduzir o peso de peças acima da linha d’água possibilitando maior controle sobre a posição vertical do centro de gravidade e, consequentemente, sobre o conforto da navegação.

Os mecanismos discutidos incluíram a retirada do skin coat das peças e eliminação das camadas de manta que não apresentam benefício estrutural, embora elas contribuam para o aspecto cosmético das embarcações. Esses procedimentos são bastante simples e não modificam de forma significativa o custo final dos materiais empregados, entretanto, se o construtor precisar de uma redução mais drástica ele pode recorrer a materiais mais sofisticados como as fibras de carbono.

Os tecidos de fibras de carbono estão disponíveis na mesma variedade de formas que as fibras de vidro, incluindo tecidos uni e bidirecionais, além dos multiaxiais. Esses reforços são mais resistentes e rígidos em comparação com outros tipos de fibra, além de serem mais leves. O resultado é a possibilidade de criar um laminado muito mais eficiente, ou seja, capaz de resistir aos esforços aos quais a embarcação é submetida com muito menos peso.

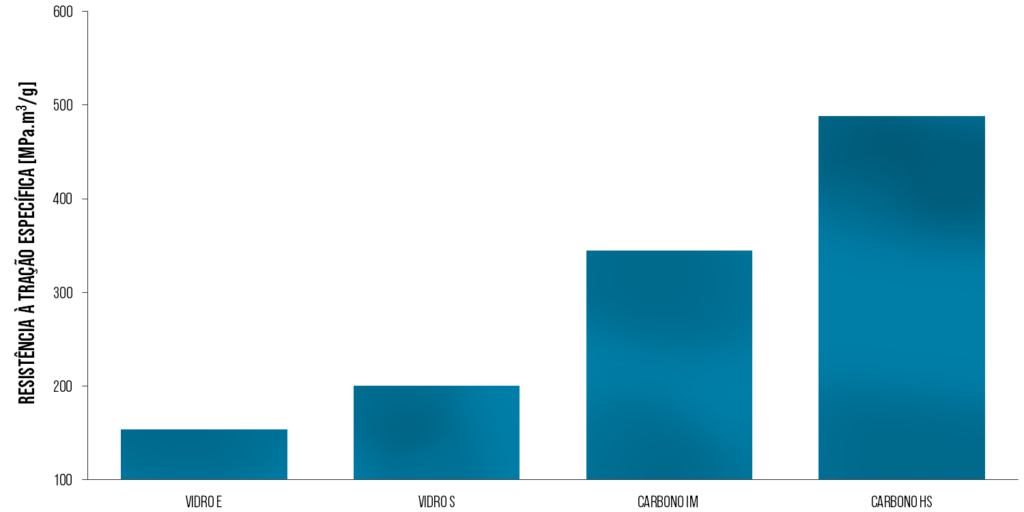

As faces de um laminado sandwich submetidas a esforços de flexão devem suportar tensões de tração e compressão, portanto é importante entender o comportamento das fibras de reforço nesse contexto. O Gráfico 1 compara a resistência específica à tração de alguns tipos de fibra de carbono e de vidro, mostrando que elas são várias vezes mais resistentes que as fibras e vidro.

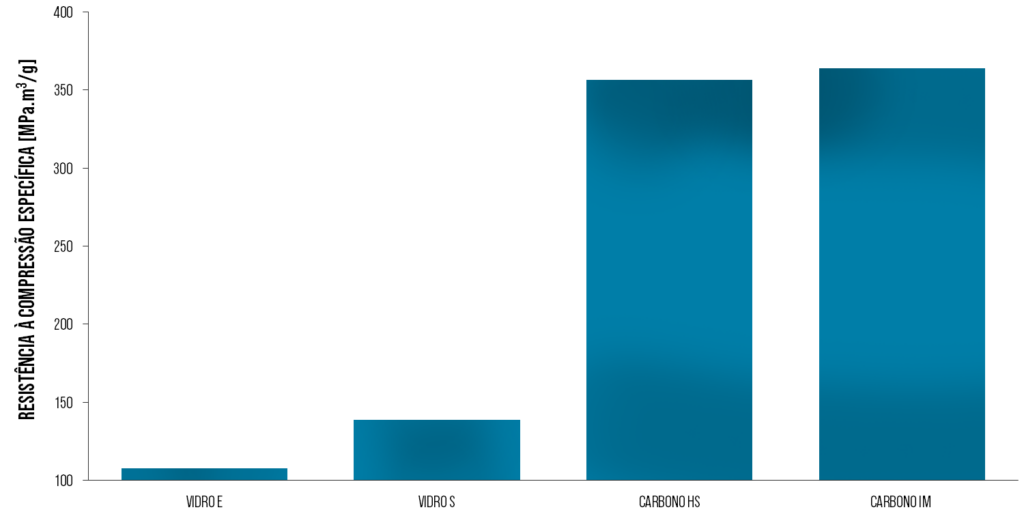

O Gráfico 2 faz a mesma análise em relação à compressão, mostrando que as fibras de carbono superam tambem as fibras de vidro em larga margem. A fibra de vidro S é apresentada no gráfico para fins de comparação, mas deve-se ter em mente que o material massivamente utilizado na construção náutica é a fibra de vidro tipo E, que possui o menor desempenho mecânico entre as fibras.

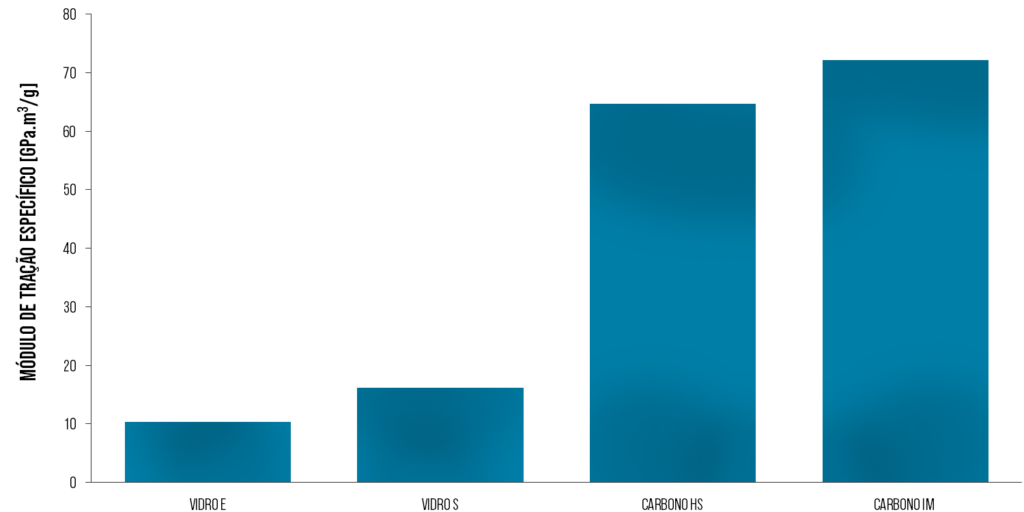

Por fim, o Gráfico 3 apresenta o módulo de tração das fibras, mostrando que as fibras de carbono produzem, em média, laminados com 5 vezes mais rigidez à flexão que as fibras de vidro.

Com essas informações, é fácil entender que é possível construir estruturas mais leves e resistentes utilizando fibras de carbono do que com fibras de vidro, aumentando ainda mais o controle que o construtor tem sobre a posição do centro de gravidade. No entanto, existem duas importantes questões que construtores e projetistas devem ter em mente quando utilizam esse mecanismo para redução de peso.

A primeira questão é que, embora mais resistente à tração e compressão, as fibras de carbono possuem um comportamento ligeiramente inferior às fibras de vidro em relação à resistência ao impacto. Por serem mais rígidas, não distribuem os esforços de forma tão rápida quanto às fibras de vidro, o que pode ser minimizado quando se utiliza lamiados sandwich.

De qualquer forma, é muito comum que a camada externa de um laminado com fibra de carbono tenha um tecido de fibra de vidro para combinar os benefícios dos dois materiais e tornar a estrutura mais segura.

O segundo ponto é que a rigidez de uma estrutura é definida como o produto do módulo de elasticidade do laminado pelo momento de inércia de sua seção transversal. O momento de inércia aumenta exponencialmente com a espessura do laminado e, por conta da densidade menor, a espessura final de um laminado de fibra de carbono é menor do que um construído com fibra de vidro, o que acaba diminuindo a rigidez e aumentando a deflexão da estrutura. Isso é facilmente contornável utilizando núcleos de maior espessura, mas o construtor deve se manter atento para levar esse fato em consideração.

O uso de fibras de carbono é mais um dos mecanismos a disposição do construtor para diminuir o peso de estruturas, o que é extremamente importante sobretudo em partes da embarcação acima da linha d’água.

A utilização de laminados de fibra de carbono pode não só diminuir o peso final de uma embarcação, mas também melhorar significativamente o conforto do passageiro durante a navegação. Dessa forma, é de extrema importância que construtores e projetistas tenham ciência desse recurso durante o desenvolvimento do projeto construtivo de uma embarcação.

Daniel Lopes disse:

As fibras de carbono são muito mais leves que as de vidro?

Barracuda Composites disse:

Sim! Enquanto fibras de vidro do tipo E têm aproximadamente 2,7 g/cm³, fibras de carbono têm em média 1,7 g/m³, ou seja, são cerca ade 40% mais leves. Além disso são mais resistentes e mais rígidas, o que faz com que sejam muito mais eficientes, como foi ilustrado nos gráficos.

Emerson Costa disse:

Qual a explicação para a resistência ao impacto das fibras de carbono ser inferior à da fibra de vidro?

Barracuda Composites disse:

Olá, Emerson

É da natureza do material. Até por seu muito mais rígida que as fibras de vidro, as fibras de carbono não conseguem absorver e transferir a energia de um impacto de maneira tão rápida quanto as de vidro que se deformam e transferem os esforços rapidamente. A razão por trás desse tipo de comportamento é complexa e está relacionada com o arranjo atômico dos materiais e não cabe especificar isso aqui, onde questões mais práticas são abordadas.