Durante os últimos anos da construção em material composto as fibras de reforço apresentaram um avanço que possibilitou o uso da tecnologia de laminação a vácuo ou pelo processo de infusão, proporcionando a produção de peças com resistência superior à maioria dos materiais de engenharia conhecidos.

Dentro da estrutura do material composto, as fibras são responsáveis pela transferência das tensões através da matriz de resina. Dentre todas as características das fibras de reforço, o tipo de filamento, a interação da sua superfície com a matriz de resina, a quantidade de resina e finalmente a orientação do reforço são as que irão determinar a performance final do laminado.

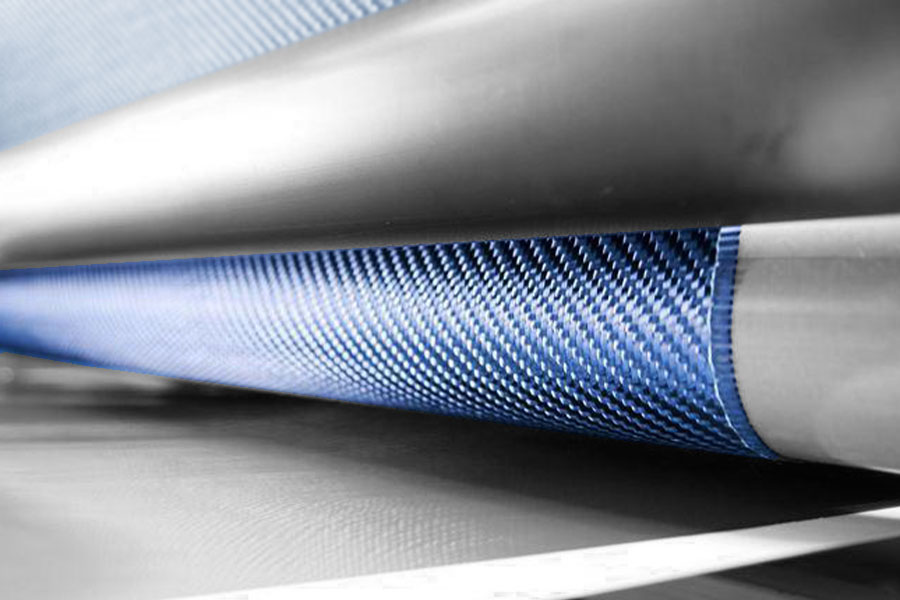

O grau de interação superficial da fibra com a resina controla as características de adesão entre elas e no final proporciona a coesão do laminado, o que é altamente influenciado pelo tipo de tecelagem, trama e tratamento superficial. Tipos de reforço com maior poder de compactação no processo de infusão irão fornecer maior fração em volume de fibras e maiores propriedades mecânicas. Neste processo, o alinhamento das fibras é fundamental para reduzir os espaços vazios a serem preenchidos pela resina. Laminados produzidos com baixa tecnologia de tecelagem irão produzir espaços vazios entre os cabos e reduzir o grau de compactação. É um engano pensar que um tecido produzido em um tear simples pode fabricar um produto de qualidade que o construtor use todo o potencial do laminado.

O diâmetro das fibras também é importante e, como regra geral, quanto menor o diâmetro, melhor será a adesão entre as fibras e a matriz de resina, melhor a compactação e menor o índice de porosidade e, finalmente, maior a resistência. Geralmente quanto maior a quantidade de fibras, maior a resistência do laminado, entretanto a partir de 70% de fração em volume a matriz de resina não consegue manter a coesão das fibras e a tendência é haver redução das propriedades mecânicas.

Fabiano Braga disse:

Por que o Kevlar tem mais tendência a delaminar do que as demais fibras?

Barracuda Composites disse:

Fabiano,

na verdade os tecidos de aramida quando preparados para laminação, possuem ótima aderência principalmente com resina epoxy.

O problema de delaminação com tecidos de aramida ocorre muito com fabricantes que utilizam fios preparados para balística ao invés de fios preparados para laminação com o correto tratamento de superfície.

Esses fios preparados para balística recebem substâncias que impedem a correta aderência da matriz com os fios do tecido e isso causa uma baixa resistência interlaminar e facilita a delaminação.